Laserstippling: Revolutionierung der Texturierung in der Fertigung

Geschätzte Lesezeit: 19 Minuten

Wichtigste Erkenntnisse

- Laserstippling bietet im Vergleich zu traditionellen Methoden eine überlegene Präzision, Wiederholbarkeit und Effizienz und liefert gleichmäßige, hochwertige Texturen.

- Dieses berührungslose Verfahren nutzt fokussierte Laserenergie zur vielseitigen Materialabtragung auf verschiedenen Substraten, einschließlich Metallen, Polymeren und Keramiken.

- Es ist in Branchen wie der Waffen-, Automobil-, Medizintechnik- und Konsumelektronikindustrie weit verbreitet, um Griffigkeit, Ästhetik und die allgemeine Produktfunktionalität zu verbessern.

- Moderne Software, digitales Design und KI-Integration revolutionieren die Mustergestaltung und ermöglichen komplexe, individualisierte und funktional optimierte Texturen, einschließlich haptischer Markenführung.

- Der Aufbau eines Laser-Strukturierungs-Workflows erfordert eine sorgfältige Auswahl der Ausrüstung (Laserquelle, Kühlung, Bewegungssysteme), umfassende Software, strenge Sicherheitsmaßnahmen und einen strukturierten Prozess für Design, Parameterentwicklung und Nachbearbeitung.

Inhaltsverzeichnis

- Laser-Strukturierungstechnologie verstehen

- Vorteile gegenüber traditionellen Stipple-Verfahren

- Industrielle Anwendungen und Fallstudien

- Einrichten Ihres eigenen Laser-Stippling-Workflows

- Kreative Gestaltungsmöglichkeiten und Zukunftsaussichten

- Schlussfolgerungen

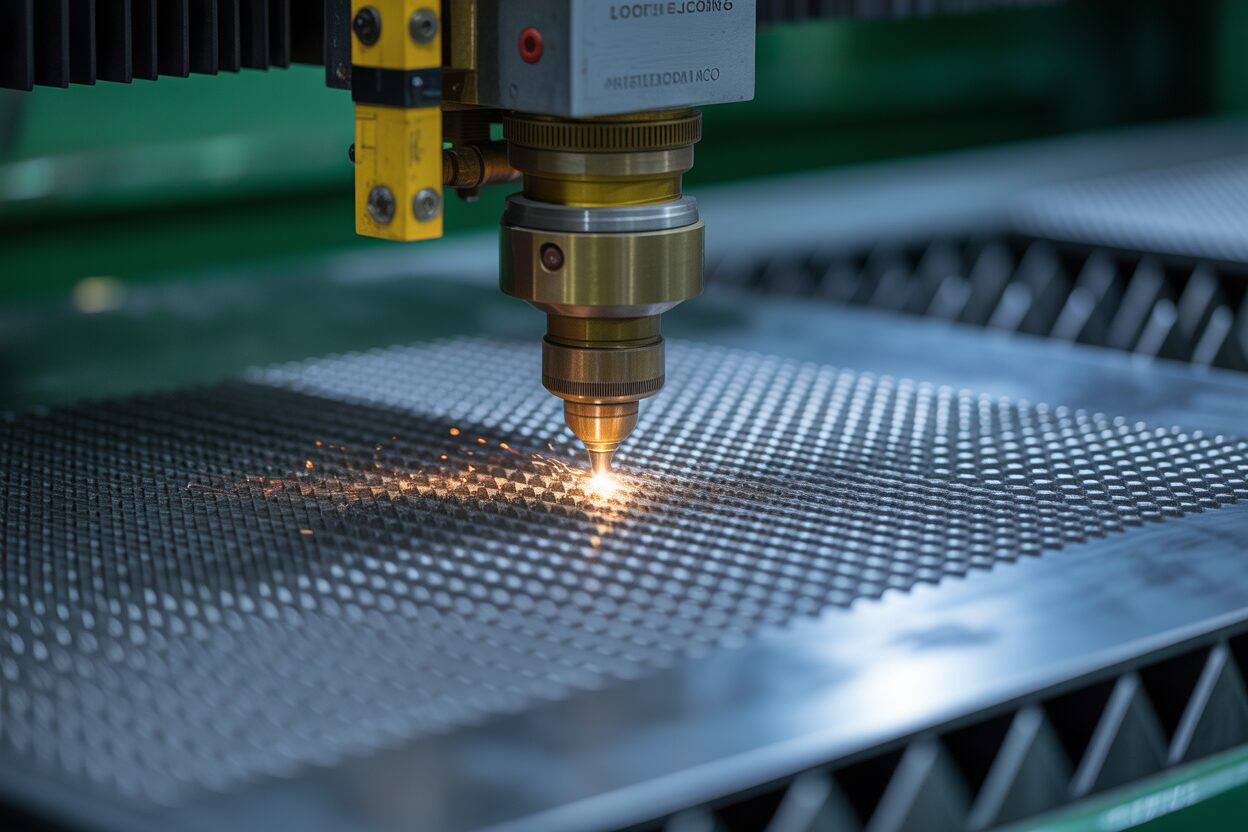

Laserstippling stellt einen bedeutenden Fortschritt in der Technologie zur Oberflächenstrukturierung dar und bietet im Vergleich zu traditionellen manuellen Verfahren eine beispiellose Präzision und Konsistenz. Diese innovative Technik nutzt fokussierte Laserenergie, um mikroskopisch kleine Vertiefungen auf Materialoberflächen zu erzeugen und so maßgeschneiderte Texturen zu produzieren, die Griffigkeit, Ästhetik und Funktionalität verbessern. Da die Industrie zunehmend höhere Qualitätsoberflächen bei reduzierter Produktionszeit fordert, hat sich Laserstippling als die definitive Lösung für moderne Herausforderungen in der Fertigung etabliert.

Laser-Strukturierungstechnologie verstehen

Laserstippen stellt eine bedeutende Weiterentwicklung in der Technologie der Oberflächentexturierung dar und bietet eine beispiellose Präzision bei der Erzeugung strukturierter Oberflächen durch kontrollierte Materialabtragung. Im Kern ist Laserstippen ein Verfahren, das fokussierte Laserenergie nutzt, um Material auf mikroskopischer Ebene selektiv abzutragen und so Muster aus winzigen Vertiefungen oder Punkten zu erzeugen, die zusammen eine strukturierte Oberfläche bilden.

Der fundamentale Prozess

Im Gegensatz zu traditionellen Stippelverfahren, die auf physikalische Einwirkung zur Texturierung setzen, arbeitet das Laserstippen mit einem berührungslosen thermischen Verfahren. Trifft der Laserstrahl auf die Werkstückoberfläche, erhitzt er den Zielbereich schnell auf seine Verdampfungstemperatur, wodurch eine minimale Materialmenge von der Oberfläche entfernt wird. Dieser Prozess, bekannt als Laserablation, findet auf unglaublich lokalisierter Weise statt – oft in Bereichen mit nur Mikrometern Durchmesser. Der Laserstrahl bewegt sich entsprechend vorprogrammierter Muster über die Oberfläche und erzeugt Tausende einzelner Stippelpunkte, die zusammen die gewünschte Textur bilden.

Die Tiefe und der Charakter jedes einzelnen Punktes werden präzise durch die Manipulation wichtiger Parameter wie Laserleistung, Pulslänge, Frequenz und Fokusabstand gesteuert. Diese Kontrolle ermöglicht die Erzeugung von Texturen mit gleichmäßigen Tiefen von wenigen Mikrometern bis zu mehreren hundert Mikrometern, abhängig von den jeweiligen Anwendungsanforderungen.

Vergleich mit traditionellen Methoden

Traditionelle Stippeltechniken umfassen entweder manuelle Verfahren mit Hämmern und Punzen oder halbautomatische Methoden mit pneumatischen Stippelpistolen. Diese konventionellen Verfahren beruhen auf physikalischem Aufprall, um Material zu verdrängen und Vertiefungen zu erzeugen, die das Stippelmuster bilden. Obwohl sie für bestimmte Anwendungen effektiv sind, weisen diese Methoden mehrere Einschränkungen auf, die das Laserstippen überwindet.

Manuelles Stippeln ist stark von der Fertigkeit des Bedieners abhängig, wodurch die Konsistenz über große Flächen oder mehrere Teile hinweg schwer zu erreichen ist. Pneumatische Stippelwerkzeuge bieten eine gewisse Verbesserung der Konsistenz, können aber die Präzision von Laserprozessen immer noch nicht erreichen. Zusätzlich, traditionelleMetall-Stippeltechnikenführen oft eher zu einer Materialverdrängung als zu einer Materialentfernung und erzeugen um jeden Punkt erhöhte Kanten, die möglicherweise eine nachträgliche Bearbeitung erfordern.

Physik und Lasertypen

Die Wirksamkeit von Laserstrukturierung variiert erheblich je nach verwendetem Lasertyp und seiner Wechselwirkung mit verschiedenen Materialien. CO₂ZweiLaser, die bei einer Wellenlänge von 10,6 Mikrometern arbeiten, eignen sich hervorragend zur Bearbeitung organischer Materialien und bestimmter Polymere, sind jedoch bei Metallen weniger effektiv. Umgekehrt werden Faserlaser mit Wellenlängen um 1064 Nanometer von Metallen stark absorbiert, wodurch sie ideal fürMetall-Stippling-Techniken.

Nanosekunden-gepulste Laser werden häufig für Stippelanwendungen eingesetzt, da sie hohe Spitzenleistungen in extrem kurzen Pulsen liefern und so eine präzise Materialabtragung mit minimalen Wärmeeinflusszonen ermöglichen. Für Anwendungen, die eine noch höhere Präzision erfordern, bieten Pikosekunden- und Femtosekunden-Laser eine „kalte Ablation“, bei der Material mit vernachlässigbarer Wärmeübertragung auf die Umgebung entfernt wird.

Geräte- und Systemanforderungen

Ein komplettes Lasersystem zum Stippeln umfasst mehrere Schlüsselkomponenten, die über die reine Laserquelle hinausgehen. ModerneLaser-Strukturierungsanlagenbeinhaltet typischerweise:

- Laserquelle (COZwei„Faser- oder Festkörpertechnik, je nach Anwendung“

- Strahlführungssystem mit Präzisionsoptik

- Computergesteuerte Galvanometerscanner zur Strahlpositionierung

- Präzisionsbewegungssteuerungssysteme für die Werkstückpositionierung

- Sophistizierte Steuerungssoftware für die Mustererzeugung und Prozessverwaltung

- Filtersysteme zur Abscheidung abgetragenen Materials

Der Leistungsbedarf variiert je nach Anwendung erheblich, wobei Systeme von 20 W für Feinarbeiten an weichen Materialien bis zu 500 W oder mehr für Hochdurchsatz-Industrieanwendungen an Metallen und Verbundwerkstoffen reichen.

Technologischer Fortschritt

Die letzten Jahre haben bemerkenswerte Fortschritte in der Laserstrukturierungs-Technologie gezeigt, wodurch diese Systeme zugänglicher und leistungsfähiger geworden sind. Verbesserungen in der Strahlqualität und -steuerung haben feinere Auflösungsstrukturen ermöglicht, während höhere Bearbeitungsgeschwindigkeiten die Laserstrukturierung wirtschaftlich für Massenproduktionsumgebungen gemacht haben. Die Integration fortschrittlicher Sensoren zur Echtzeit-Prozessüberwachung hat die Qualitätskontrollfähigkeiten weiter verbessert und sorgt für konsistente Ergebnisse über alle Produktionsläufe hinweg.

Vielleicht am bedeutendsten ist, dass Fortschritte im computergestützten Design die Mustererzeugung für das Laserrastern revolutioniert haben. Moderne Software ermöglicht es Designern, komplexe, sich nicht wiederholende Muster mit unterschiedlichen Dichten und Tiefen zu erstellen – etwas, das mit traditionellen Rastermethoden unmöglich war. Diese digitalen Designs werden direkt in Maschinenbefehle übersetzt, wodurch eine perfekte Reproduktion der beabsichtigten Textur ohne menschliche Variabilität gewährleistet wird.

Mit dem Fortschritt der Lasertechnologie wird das Lasern von Oberflächenstrukturen für kleinere Hersteller immer zugänglicher, was neue Möglichkeiten für kreative Oberflächentexturierung in zahlreichen Branchen eröffnet.

Vorteile gegenüber traditionellen Stipple-Verfahren

Überlegene Präzision: Der entscheidende Vorteil

Laserstippling stellt eine der effektivsten Alternativen zu Stippling-Pistolen in der modernen Fertigung dar und bietet ein noch nie dagewesenes Maß an Präzision, das mit herkömmlichen Methoden nicht erreicht werden kann. Während traditionelle Stippling-Techniken auf manuelles Geschick oder die Steuerung pneumatischer Werkzeuge angewiesen sind, erreichen Lasersysteme mikroskopische Genauigkeit mit Tiefenvariationen von bis zu 0,001 mm. Diese außergewöhnliche Kontrolle ermöglicht es Herstellern, Texturen mit genauen Spezifikationen der Musterdichte zu erzeugen, die über das gesamte Werkstück hinweg gleichbleibend sind. Die Möglichkeit, die Tiefe des Materialabtrags präzise zu steuern, führt zu Texturen mit optimalen Reibungseigenschaften für Anwendungen wie strukturierte Feuerwaffengriffe, bei denen ein gleichmäßiges Griffgefühl die Benutzerleistung und Sicherheit direkt beeinflusst.

Ungemein wiederholbare und konsistente Ergebnisse

Der vielleicht bedeutendste Vorteil von Laserstößen gegenüber traditionellen Methoden ist die perfekte Wiederholbarkeit. Sobald ein Muster programmiert und optimiert ist, kann das Lasersystem identische Ergebnisse über Hunderte oder Tausende von Teilen ohne Abweichungen reproduzieren. Dieses Maß an Konsistenz eliminiert die Qualitätsunterschiede, die manuellen Stößprozessen innewohnen, bei denen selbst erfahrene Techniker leichte Unterschiede zwischen Werkstücken erzeugen. Für Hersteller, die Komponenten in großen Mengen produzieren, übersetzt sich diese Wiederholbarkeit direkt in verbesserte Qualitätsmetriken und reduzierte Ausschussraten. Die computergesteuerte Natur des Laserstößens stellt sicher, dass das tausendste Teil genau die gleiche Behandlung erhält wie das erste, wobei die Maßhaltigkeit und die Oberflächeneigenschaften über die gesamte Produktionszeit beibehalten werden.

Effizienz und Produktionsgeschwindigkeit

Die Geschwindigkeitsvorteile des Laserstrukturierens werden besonders deutlich bei der Erstellung komplexer Muster oder der Bearbeitung anspruchsvoller Materialien. Während ein erfahrener Handwerker mit traditionellen Metallstrukturierungsverfahren Stunden benötigen könnte, um eine aufwendige Texturierung an einem einzelnen Bauteil zu erstellen, können moderne Lasersysteme dieselbe Arbeit in Minuten erledigen. Diese Effizienz skaliert dramatisch mit der Losgröße – mit steigenden Produktionsmengen summieren sich die Zeitersparnisse. Für Hersteller bedeutet dies deutlich reduzierte Arbeitskosten und einen verbesserten Produktionsdurchsatz. Darüber hinaus können Lasersysteme kontinuierlich arbeiten, ohne die Ermüdungserscheinungen, die manuelle Arbeiten beeinflussen, und so über längere Produktionsläufe hinweg eine gleichbleibende Qualität gewährleisten.

Materialvielfalt ohne Kompromisse

Laser-Strukturierungsanlagen zeigen eine bemerkenswerte Vielseitigkeit bei verschiedenen Werkstoffen und verarbeiten effizient Metalle, Polymere, Verbundwerkstoffe und Keramiken, ohne Werkzeugwechsel oder wesentliche Parameteranpassungen zu benötigen. Diese Vielseitigkeit eliminiert den Bedarf an Spezialwerkzeugen für unterschiedliche Materialien, wodurch Lagerkosten und Rüstzeiten reduziert werden. Traditionelle Strukturierungsmethoden haben oft Schwierigkeiten mit härteren Materialien und erfordern unterschiedliche Werkzeugtypen und erhöhte physikalische Kraft, was zu Ermüdungserscheinungen beim Bediener und inkonsistenten Ergebnissen führen kann. Die Anpassungsfähigkeit von Lasersystemen erstreckt sich auch auf die Berücksichtigung unterschiedlicher Oberflächengeometrien, einschließlich gekrümmter oder komplexer Formen, die sich für herkömmliche Strukturierungsverfahren als schwierig erweisen.

Der berührungslose Vorteil

Einer der am meisten übersehenen Vorteile des Laserstrukturierens ist seine berührungslose Natur. Anders als traditionelle Methoden, die auf physikalischem Aufprall oder Abrieb beruhen, berührt Laserenergie das Werkstück nie physisch, abgesehen von der photonischen Wechselwirkung. Das eliminiert Werkzeugverschleißprobleme vollständig – es gibt keine Bits zum Ersetzen, keine Hammerköpfe zu warten und keine pneumatischen Spitzen zu inspizieren. Die Abwesenheit von physischem Kontakt verhindert auch unerwünschte Materialverformungen, die bei traditionellen Strukturierpistolen auftreten können. Für Präzisionsindustrien wie die Medizintechnik oder die Luft- und Raumfahrtindustrie bewahrt dieser berührungslose Vorteil die Maßhaltigkeit von Teilen und fügt gleichzeitig funktionale Texturen hinzu.

Reduzierter Abfall und Umweltbelastung

Laserstippen erzeugt im Vergleich zu traditionellen Verfahren deutlich weniger Abfallmaterial. Die Präzision des Verfahrens entfernt nur die exakt benötigte Materialmenge, um die gewünschte Textur zu erzeugen, im Gegensatz zu manuellen Techniken, die oft überschüssiges Material durch ungenaue Anwendung entfernen. Diese Effizienz reduziert den Reinigungsaufwand und Materialabfall und trägt zu nachhaltigeren Fertigungspraktiken bei. Darüber hinaus verfügen viele Laserstippen-Systeme über eine Absaugung, die entfernte Materialpartikel auffängt, wodurch Kontaminationen am Arbeitsplatz verhindert und eine ordnungsgemäße Entsorgung oder das Recycling von Materialien ermöglicht werden.

Anpassung und Gestaltungsfreiheit

Computergesteuerte Muster ermöglichen Anpassungsmöglichkeiten, die mit manuellen Techniken nicht möglich sind. Hersteller können Verlaufsmuster erstellen, Logos oder funktionale Elemente einarbeiten und Produkte sogar mit Seriennummern oder kundenspezifischen Kennungen innerhalb desselben Stippelprozesses personalisieren. Diese Gestaltungsfreiheit ermöglicht Texturen, die nicht nur funktionale Anforderungen erfüllen, sondern auch die ästhetische Anziehungskraft und Markenidentität verbessern. Für industrielle Stippelanwendungen, die sowohl Funktionalität als auch visuelle Attraktivität erfordern, bietet das Laserstippen unübertroffene Möglichkeiten, komplexe Designvorgaben zu erfüllen, ohne die Produktionseffizienz zu beeinträchtigen.

Abwägungsgesichtspunkte

Obwohl die Vorteile des Laserstrukturierens erheblich sind, erfordert eine ehrliche Bewertung die Anerkennung bestimmter Einschränkungen. Die anfängliche Investition in die Ausrüstung übersteigt die von herkömmlichen Strukturierungswerkzeugen und schafft eine höhere Eintrittsbarriere für kleinere Betriebe. Die schnelle Amortisation durch Arbeitseinsparungen, reduzierten Materialverlust und höhere Produktionsqualität gleicht diese anfänglichen Kosten jedoch in der Regel innerhalb weniger Monate für Betriebe mit mittleren bis hohen Produktionsmengen aus. Die Technologie erfordert außerdem technisches Fachwissen für die Programmierung und Wartung, obwohl moderne Systeme mit intuitiven Schnittstellen und vorprogrammierten Musterbibliotheken immer benutzerfreundlicher geworden sind und die Lernkurve deutlich reduzieren.

Industrielle Anwendungen und Fallstudien

Die Laserstrukturierungs-Technologie hat Fertigungsprozesse in verschiedenen Branchen rasant verändert und bietet beispiellose Möglichkeiten zur Oberflächenstrukturierung, die strenge industrielle Anforderungen erfüllen. Dieser revolutionäre Ansatz zur Oberflächenmodifikation findet weit über seine anfängliche Anwendung hinaus Verwendung und zeigt bemerkenswerte Vielseitigkeit und Effektivität.

Waffenindustrie: Präzisions-Griffverbesserung

Die Waffenindustrie gehört zu den prominentesten Anwendern der Laser-Strukturierungstechnologie. Führende Hersteller wie Glock und Smith & Wesson haben Lasersysteme implementiert, um strukturierte Waffengriffe zu erzeugen, die herkömmlich handgestippelte Oberflächen deutlich übertreffen. Diese präzise konstruierten Muster verbessern die Kontrolle beim Schussabgeben und gewährleisten gleichzeitig den Komfort des Schützen bei längerem Gebrauch.

Die Implementierung von Laserstrukturierung bei SIG Sauers P320-Serie demonstriert den Wert dieser Technologie. Das proprietäre Muster erzeugt eine griffige Oberfläche, die die Griffigkeit auch bei schlechten Wetterbedingungen oder schweißigen Händen des Bedieners erhält. Die computergesteuerte Laserstrukturierungsanlage ermöglicht die gleichmäßige Musteranwendung über Tausende von Einheiten und gewährleistet eine Qualitätsgleichmäßigkeit, die mit manuellen Methoden nicht erreichbar ist.

Agency Arms, ein Premium-Unternehmen für die Individualisierung von Feuerwaffen, verwendet fortschrittliches Laser-Stippling für seine modifizierten Glock-Rahmen und wendet proprietäre Muster an, die sowohl funktionelle Griffverbesserung als auch ästhetische Attraktivität vereinen. Die dokumentierte Reduzierung der Produktionszeit – von Stunden pro Rahmen bei manuellen Methoden auf unter 15 Minuten mit Lasertechnologie – veranschaulicht die möglichen Effizienzsteigerungen.

Automotive Anwendungen: Verbesserung der Benutzererfahrung

Die Automobilindustrie hat das Laserverfahren zum Strukturieren von Oberflächen sowohl für funktionale als auch dekorative Anwendungen eingesetzt. BMW integriert laserstrukturierte Oberflächen an Bedienelementen und Griffpunkten im gesamten Fahrzeuginnenraum. Diese subtilen Texturvarianten erzeugen ein intuitives taktiles Feedback für die Fahrer und ermöglichen die Interaktion ohne visuelle Bestätigung.

Tesla verwendet bei Lenkradkomponenten und Bedienflächen Metall-Stippeltechniken, um widerstandsfähige Texturen zu erzeugen, die Verschleiß widerstehen und das hochwertige Gefühl ihrer Fahrzeuge verbessern. Die Umsetzung zeigt, wie Laserstippling auf spezifische Materialeigenschaften abgestimmt werden kann – in diesem Fall auf Aluminiumkomponenten, die sowohl ästhetische Ansprüch als auch funktionalen Grip erfordern.

Faurecia, ein großer Automobilzulieferer, verzeichnete nach der Umstellung von mechanischen Texturierungsmethoden auf Laserstrukturierung bei Innenraumkomponenten eine 32%ige Steigerung der Produktionseffizienz. Die Fallstudie hebt sowohl Kosteneinsparungen als auch Qualitätsverbesserungen bei Großserien hervor.

Medizintechnische Anwendungen: Sicherheit durch überlegenen Grip

Der Medizinsektor hat die Laserstrukturierung für kritische Anwendungen übernommen, bei denen zuverlässige Griffeigenschaften die Patientenergebnisse direkt beeinflussen. Die Stryker Corporation implementiert präzise Laserstrukturierungsmuster auf chirurgischen Instrumenten und erzeugt so texturierte Oberflächen, die auch in flüssigkeitsreichen Umgebungen einen sicheren Halt gewährleisten. Ihre spezialisierten Muster, die durch umfangreiche Tests entwickelt wurden, zeigen, wie die Laserstrukturierung für spezifische Anwendungskontexte optimiert werden kann.

Medtronic verwendet laserbasierte Strukturierungsgeräte, die für medizinische Materialien modifiziert wurden, um Texturen auf Instrumentengriffen zu erzeugen, die die Kontrolle des Chirurgen bei empfindlichen Eingriffen verbessern. Ihre Implementierung umfasst spezielle Reinraum-kompatible Systeme, die sterile Fertigungsumgebungen bei präziser Strukturierung gewährleisten.

Die Anwendung von Laserstrukturierung auf endoskopische Instrumente durch Boston Scientific stellt einen innovativen Anwendungsfall dar, bei dem mikroskopische Texturmuster die Instrumentenhandhabung bei minimalinvasiven Eingriffen verbessern. Ihre dokumentierte 28%ige Reduktion von chirurgischen Grifffehlern nach Implementierung laserstrukturierter Griffe belegt die direkte Auswirkung der Technologie auf medizinische Ergebnisse.

Konsumelektronik: Ergonomie und Markenunterscheidung

Hersteller von Unterhaltungselektronik nutzen Laserstrukturierung sowohl für funktionale als auch für markenidentitätsstiftende Zwecke. Apple verwendet auf ausgewählten Produkten subtile, laserstrukturierte Texturen, um die Ergonomie zu verbessern und gleichzeitig die minimalistische Designsprache beizubehalten. Die präzise Anwendung zeigt, wie selbst minimale Texturierung die Benutzererfahrung deutlich verbessern kann.

Microsofts Xbox-Controller-Abteilung führte Laserstrukturierung als Alternative zu herkömmlichen gummierten Beschichtungen ein, wodurch langlebige Griffoberflächen entstehen, die einer Degradation im Laufe der Zeit widerstehen. Der Übergang von chemischen Beschichtungsprozessen zur direkten Laserstrukturierung stellt sowohl eine Qualitätsverbesserung als auch einen Umweltvorteil dar, indem flüchtige Verbindungen aus dem Herstellungsprozess eliminiert werden.

Logitech verzeichnete nach der Implementierung laserstrukturierter Griffzonen eine 40%ige Steigerung der Produktlebensdauer seiner Hochleistungs-Gaming-Peripheriegeräte und demonstrierte damit den Beitrag der Technologie zur Produktbeständigkeit und Kundenzufriedenheit.

Aufkommende Anwendungen

Luft- und Raumfahrthersteller setzen immer häufiger industrielle Stippelverfahren für Cockpit-Bedienelemente und Wartungspunkte ein und schaffen so taktile Identifizierungssysteme, die auch bei schlechten Sichtverhältnissen funktionieren. Sportartikelhersteller setzen Laser-Stippeln für Golfschlägergriffe, Tennisschlägergriffe und andere Kontaktflächen ein, die kontrollierte Reibungseigenschaften erfordern. Die Technologie breitet sich weiterhin auf neue Sektoren aus, da die Hersteller ihre einzigartigen Möglichkeiten zur Kombination von funktionaler Texturierung mit ästhetischen Gestaltungselementen erkennen.

Wie diese vielfältigen Fallstudien zeigen, hat sich das Laserstrukturieren als eine essentielle Fertigungstechnologie in verschiedenen Branchen etabliert, in denen die präzise Oberflächenstrukturierung die Produktperformance, die Benutzererfahrung und die Produktionseffizienz direkt beeinflusst.

Den eigenen Laser-Stippling-Workflow einrichten

Ihre Anforderungen ermitteln

Bevor Sie in Laserstrukturierungsanlagen investieren, bewerten Sie sorgfältig Ihre geplanten Anwendungen. Unterschiedliche Projekte erfordern spezifische Konfigurationen – die Strukturierung von Kleinkaliber-Waffengriffen erfordert andere Fähigkeiten als die hochvolumige Produktion von Automobilbauteilen. Berücksichtigen Sie Ihr Produktionsvolumen, die Materialarten und die gewünschte Texturkomplexität, um den passenden Umfang Ihrer Anlage zu bestimmen.

Wesentliche Ausstattungskomponenten

Laserauswahl

Das Herzstück Ihres Stippling-Systems ist die Laserquelle. Faserlaser zeichnen sich bei Metall-Stippling-Techniken aus und bieten außergewöhnliche Präzision für detaillierte Muster auf Feuerwaffen und medizinischen Instrumenten. CO2-Laser eignen sich gut für organische Materialien und einige Kunststoffe, während YAG-Laser Vielseitigkeit auf verschiedenen Substraten bieten. Für professionell strukturierte Feuerwaffengriffe liefern Faserlaser im Bereich von 20–50 W typischerweise ideale Ergebnisse.

Leistungs- und Kühlbedarf

Passen Sie die Laserleistung an Ihr Material an – dickere Metalle benötigen höhere Leistung (50 W+), während Kunststoffe und dünne Metalle mit Systemen geringerer Leistung (20-30 W) bearbeitet werden können. Eine ausreichende Kühlung ist entscheidend; Umlaufkühler verhindern Überhitzung bei längerem Betrieb und gewährleisten eine gleichbleibende Strahlqualität.

Bewegungssystem

Präzisions-Galvanometerscanner bieten die schnellste Verarbeitung für detaillierte Muster, während mechanische XY-Tische größere Arbeitsbereiche für industrielle Stippling-Anwendungen ermöglichen. Die Auflösung des Bewegungssystems wirkt sich direkt auf die Präzision Ihres Musters aus – suchen Sie nach Systemen mit einer Positioniergenauigkeit von mindestens 0,001″.

Sicherheitsausrüstung

Gehen Sie niemals Kompromisse bei der Sicherheit ein. Geeignete Gehäuse mit Verriegelungen, laserspezifische Augenschutzmittel, Absauganlagen und Feuerlöscheinrichtungen sind unerlässlich. Diese Komponenten schützen nicht nur die Bediener, sondern gewährleisten auch die Einhaltung der gesetzlichen Bestimmungen.

Softwareaspekte

Designsoftware

Vektorbasierte CAD-Programme (Adobe Illustrator, CorelDRAW oder Inkscape) ermöglichen die Mustererstellung, während spezielle 3D-Modellierungssoftware bei der Arbeit mit komplexen, konturgebenden Flächen hilft. Einige fortgeschrittene Anwender kombinieren beide Ansätze und entwerfen Muster in 2D und mappen sie auf 3D-Oberflächen.

Lasersteuerungssoftware

Diese Schnittstelle übersetzt Ihre Designs in Laserbewegungsanweisungen. Eine Qualitätssicherungssoftware sollte Parameterbibliotheken für verschiedene Materialien, Vorschaufunktionen für Muster und eine Feinregelung der Laserparameter wie Leistung, Frequenz, Pulslänge und Scan-Geschwindigkeit bieten.

Den Workflow-Prozess einrichten

1. Designentwicklung

Beginnen Sie mit der Musterentwicklung in Ihrer Designsoftware und berücksichtigen Sie dabei sowohl funktionale als auch ästhetische Anforderungen. Bei strukturierten Feuerwaffen-Griffen muss die aggressive Textur für den Griff mit dem Komfort bei längerem Gebrauch in Einklang gebracht werden.

2. Parameterentwicklung

Jedes Material benötigt spezifische Lasereinstellungen. Entwickeln Sie ein Testprotokoll mit kleinen Proben, um optimale Parameter vor der Bearbeitung wertvoller Teile zu bestimmen. Dokumentieren Sie erfolgreiche Parameter für zukünftige Verwendung.

3. Fixierung und Positionierung

Schaffen Sie konsistente Haltesysteme für Ihre Werkstücke, um eine präzise Musterplatzierung zu gewährleisten. Bei konturgebenden Oberflächen wie Feuerwaffengriffen gewährleisten kundenspezifische Vorrichtungen einen richtigen Fokusabstand über die gesamte Arbeitsfläche.

4. Verarbeitung

Führen Sie Ihren Stippelvorgang bei eingeschalteter geeigneter Belüftung aus. Überwachen Sie die ersten paar Stücke sorgfältig, bevor Sie mit der Serienproduktion beginnen.

5. Postprocessing

Je nach Anwendung können Teile nach dem Kugelstrahlen gereinigt, beschichtet oder anderweitig nachbearbeitet werden.

Arbeitsplatzüberlegungen

Weisen Sie einen dafür vorgesehenen Bereich mit ausreichender Stromversorgung (typischerweise 220 V für größere Systeme), angemessener Belüftung, kontrollierter Luftfeuchtigkeit und minimaler Staubentwicklung aus. Im Gegensatz zu traditionellen Stiftpistolen benötigen Lasersysteme nur minimalen Platz, erfordern aber kontrollierte Umgebungsbedingungen für optimale Leistung.

Wartungsanforderungen

Implementieren Sie einen regelmäßigen Wartungsplan, einschließlich der Reinigung der Optik, der Wartung des Kühlsystems und der Überprüfung der mechanischen Ausrichtung. Tägliche, wöchentliche und monatliche Wartungsroutinen verlängern die Lebensdauer der Geräte deutlich und gewährleisten eine gleichbleibende Qualität.

Investitionsüberlegungen

Einstiegsmodelle für Laserstrukturierungssysteme beginnen bei etwa 15.000 $, während umfassende industrielle Lösungen 100.000 $ übersteigen können. Für kleine Unternehmen können Leasingoptionen den anfänglichen Kapitalbedarf reduzieren. Der ROI liegt in der Regel zwischen 6 und 18 Monaten, abhängig vom Produktionsvolumen und der Marktpositionierung.

Fehlerbehebung bei häufigen Problemen

Seien Sie darauf vorbereitet, gängige Herausforderungen zu bewältigen, darunter inkonsistente Tiefen, Musterverzerrungen auf gekrümmten Oberflächen und thermische Effekte auf empfindlichen Materialien. Systematische Problemlösungsansätze – Anpassung des Fokusabstands, Modifizierung der Scanmuster oder Änderung des Leistungsabgabezeitpunkts – lösen die meisten Probleme, die während der Ersteinrichtung auftreten.

Durch die methodische Einrichtung Ihres Laser-Stippling-Workflows mit geeigneter Ausrüstung, Software und Prozessen schaffen Sie eine Produktionsfähigkeit, die traditionelle manuelle Stippling-Methoden sowohl in Qualität als auch in Effizienz bei Weitem übertrifft.

Kreative Gestaltungsmöglichkeiten und Zukunfts-Trends

Digitale Mustergestaltung: Grenzen des Traditionellen überwinden

Laserstippling hat die Möglichkeiten von Designern bei der Gestaltung von Texturen grundlegend verändert. Anders als traditionelle Stippeltechniken, die auf manuellen Verfahren mit begrenzter Präzision beruhen, ermöglicht die digitale Mustererstellung Designern die Entwicklung komplexer Texturen mit einer noch nie dagewesenen Kontrolle. Die Technologie erlaubt die Erstellung komplexer geometrischer Muster, organischer Texturen und funktionaler Oberflächen, die mit herkömmlichen Methoden nicht konstant zu erreichen wären.

Die Präzision der Laser-Strukturierungs-Technologie ermöglicht es Designern, mit mikroskopischen Details zu arbeiten und Muster zu schaffen, die sich zwar haptisch ertasten lassen, aber dennoch pixelgenau kontrolliert werden. Diese Verbindung von digitalem Design und physischer Textur hat neue Wege für kreativen Ausdruck in verschiedenen Branchen eröffnet.

Pattern Libraries und Anpassung

Eine der spannendsten Entwicklungen beim Laserstrukturieren ist die Entstehung umfangreicher Musterbibliotheken, die modifiziert und kombiniert werden können, um einzigartige Texturen zu erzeugen. Diese reichen von rein funktionalen Griffmustern, die die Ergonomie verbessern, bis hin zu dekorativen Motiven, die ästhetischen Zwecken dienen. Branchen von Automobilinnenräumen bis hin zur Unterhaltungselektronik nutzen diese Möglichkeiten, um ihre Produkte durch Haptik zu differenzieren.

In der Waffenindustrie haben sich strukturierte Waffengriffe von einfachem Stippling zu hochgradig individualisierten Mustern entwickelt, die ergonomische Funktion mit unverwechselbaren Branding-Elementen verbinden. Hersteller bieten Verbrauchern jetzt personalisierte Grifftexturen an, die der Handanthropometrie entsprechen und gleichzeitig visuelle Elemente integrieren, die ihre Produkte in einem wettbewerbsintensiven Markt hervorheben.

Tiefe, Dichte und Dimension

Die wahre Revolution beim Laserstrahlen kommt von der Fähigkeit, Tiefe und Dichte innerhalb eines einzigen Musters zu variieren. Diese Fähigkeit erzeugt Oberflächen mit Zonen unterschiedlicher taktiler Rückmeldung – entscheidend für Anwendungen, bei denen eine intuitive Griffpositionierung wichtig ist. Beispielsweise könnte ein Werkzeuggriff eine tiefere Strahlung aufweisen, wo maximaler Grip benötigt wird, und flachere Muster in Bereichen, die für eine leichtere Berührung vorgesehen sind.

Diese variablen Muster erzeugen auch eine visuelle Dimension, wobei Licht unterschiedlich auf der strukturierten Oberfläche interagiert. Metallpunktiertechniken haben besonders von dieser Fähigkeit profitiert, da unterschiedliche Tiefen subtile Variationen in der Lichtreflexion an der Oberfläche erzeugen, was zu einem dynamischen Aussehen führt, das sich je nach Betrachtungswinkel ändert.

Signaturtexturen als Markenidentifikatoren

Zukunftsorientierte Unternehmen entwickeln derzeit proprietäre, gepunktete Texturen, die als haptische Markensignaturen dienen. So wie visuelle Logos eine Marke auf einen Blick identifizieren, schaffen diese strukturierten Elemente eine unmittelbare Markenwiedererkennung durch Berührung. Luxusautomobilhersteller gehören zu den frühen Anwendern und verwenden Laserstrukturierung, um unverwechselbare Innenoberflächen zu schaffen, die Kunden mit ihrem Markenerlebnis verbinden.

Dieser Trend zum „taktilen Branding“ stellt eine der innovativsten Anwendungen industrieller Stippelverfahren dar und schafft eine neue Dimension des Kundenerlebnisses, die mehrere Sinne anspricht.

Hybride Oberflächenbehandlungen

Die Integration von Laserstrukturierung mit anderen Oberflächenbehandlungen stellt eine weitere Grenze in der Texturherstellung dar. Hersteller kombinieren Strukturierung mit Eloxieren, PVD-Beschichtung und anderen Veredelungsprozessen, um multifunktionale Oberflächen zu erzeugen. Diese hybriden Ansätze können Texturen mit erhöhter Langlebigkeit, Korrosionsbeständigkeit oder sogar antimikrobiellen Eigenschaften liefern, während präzise taktile Eigenschaften erhalten bleiben.

Zum Beispiel untersuchen Hersteller von Medizinprodukten geriffelte Oberflächen mit antimikrobiellen Beschichtungen für Gerätegriffe, wodurch sowohl eine verbesserte Griffigkeit als auch eine verbesserte Infektionskontrolle erzielt werden. Diese Kombination aus funktionaler Riffelung und zusätzlichen Oberflächeneigenschaften eröffnet neue Möglichkeiten für spezielle Anwendungen.

Zukunftsaussichten

Die Zukunft der Laserstrukturierungs-Technologie deutet auf eine stärkere Integration und größere Zugänglichkeit hin. Da Laserstrukturierungsgeräte erschwinglicher und kompakter werden, erhalten kleinere Hersteller und sogar einzelne Designer Zugang zu Möglichkeiten, die früher auf große Industrieunternehmen beschränkt waren. Diese Demokratisierung der Technologie treibt Innovationen voran, da neue Anwender frische Perspektiven auf die Texturgestaltung einbringen.

Integration in die automatisierte Fertigung

Die Prinzipien von Industrie 4.0 verändern die Integration von Laserstrahlmarkierung in umfassendere Fertigungsprozesse. Robotersysteme, die Komponenten für die Markierung handhaben können, werden in Laseranlagen integriert, was eine automatisierte Bearbeitung komplexer dreidimensionaler Objekte ermöglicht. Diese Integration reduziert die Produktionszeit und ermöglicht gleichzeitig die Markierung geometrisch komplexer Oberflächen, die manuell nur schwer zu bearbeiten wären.

KI und Generatives Design

Die vielleicht aufregendste Grenze ist die Anwendung künstlicher Intelligenz auf die Musterentwicklung. Generative Design-Algorithmen beginnen, Rastermuster zu erstellen, die für spezifische Leistungsmerkmale – wie maximalen Grip bei Nässe oder optimale Wärmeableitung – optimiert sind, während gleichzeitig die ästhetische Anziehungskraft erhalten bleibt. Diese KI-gesteuerten Ansätze gehen über vom Menschen entworfene Muster hinaus und entdecken neue Texturmöglichkeiten, die sonst unerforscht bleiben könnten.

Mit zunehmender Rechenleistung wird die Echtzeitsimulation des Verhaltens verschiedener Stippelmuster unter verschiedenen Bedingungen möglich, sodass Designer Texturen virtuell testen und verfeinern können, bevor sie in die physische Produktion gehen.

Die Entwicklung der Laserstrukturierung von einer rein funktionalen Technologie zu einem kreativen Medium beschleunigt sich weiter. Da Designer die Grenzen des Machbaren verschieben und Hersteller immer ausgefeiltere Laserstrukturierungsanlagen einsetzen, können wir erwarten, dass Textur zu einem noch wichtigeren Element des Produktdesigns wird – und unseren Tastsinn auf eine Weise anspricht, die unsere Interaktion mit den uns umgebenden Objekten bereichert.

Schlussfolgerungen

Laserstippling verändert weiterhin die Art und Weise, wie Industrien Texturen erzeugen, wobei laufende Innovationen die Technologie zugänglicher und vielseitiger denn je machen. Ob zur Verbesserung der Produktfunktionalität durch verbesserte Griffflächen, zur Erzeugung markanter ästhetischer Oberflächen oder zur Ermöglichung neuer Fertigungsmöglichkeiten – Laserstippling repräsentiert die Zukunft der Texturaufbringung. Durch die Nutzung dieser Technologie und das Verständnis ihrer einzigartigen Vorteile können Hersteller und Handwerker überlegene Ergebnisse erzielen und gleichzeitig die Produktionszeit reduzieren und ihre kreativen Möglichkeiten erweitern.

Häufig gestellte Fragen

F: Was ist Laser-Stippling?

A: Laserstrukturierung ist eine fortschrittliche Oberflächentechnologie, die fokussierte Laserenergie verwendet, um mikroskopisch kleine Vertiefungen oder Punkte auf der Oberfläche eines Materials durch kontrollierte Ablation zu erzeugen und so Grip, Ästhetik und Funktionalität zu verbessern.

F: Wie unterscheidet sich Laserstrukturierung von traditionellen Methoden?

Im Gegensatz zu traditionellen Methoden, die auf physikalischem Aufprall beruhen, ist das Laserstrukturieren ein berührungsloses thermisches Verfahren, das überlegene Präzision, perfekte Wiederholbarkeit und höhere Konsistenz bietet. Es ermöglicht außerdem eine größere Materialvielfalt und deutlich schnellere Produktionsgeschwindigkeiten.

Frage: Welche Branchen profitieren hauptsächlich von Laserstrukturierung?

A: Zu den Schlüsselindustrien, die von Laserstrukturierung profitieren, gehören die Waffenindustrie (zur Verbesserung des Griffs), die Automobilindustrie (für Bedienelemente und Ästhetik im Innenraum), die Medizintechnik (für die sichere Handhabung von Instrumenten) und die Unterhaltungselektronik (für Ergonomie und Markenunterscheidung).

Frage: Welche Ausrüstung wird für eine einfache Laser-Strukturierung benötigt?

A: Eine grundlegende Einrichtung umfasst typischerweise eine Laserquelle (z. B. Faserlaser für Metalle, COZwei(für Kunststoffe), ein Strahlführungssystem mit Präzisionsoptik, computergesteuerten Galvanometerscannern, hochentwickelter Steuerungssoftware und wichtiger Sicherheitsausrüstung wie Absaugung und Augenschutz.

F: Kann Lasertapieren für kundenspezifische Designs oder Branding verwendet werden?

Ja, Laser-Strukturierung bietet umfangreiche Anpassungs- und Gestaltungsfreiheit. Computergesteuerte Muster ermöglichen komplexe Designs, variable Tiefen und Dichten, die Integration von Logos, Seriennummern und sogar haptischen Markenzeichen, wodurch einzigartige funktionale und ästhetische Ergebnisse erzielt werden.

Abonnieren Sie unseren Newsletter

Und genießen Sie KOSTENLOSE Download-Dateien, RABATT-Benachrichtigungen und inspirierende TIPPS!

Eine Anfängeranleitung zur Herstellung der perfekten Laser-geschnittenen Box

Ein Anfängerleitfaden zum Erstellen von 3D-Illusions-Lasergravuren

Kreative Lasergeschnittene Box-Projekte für jeden Anlass

Charcuterie Board Gravurdatei – Wein & Trauben 3D-Illusion P…

€3.72Ursprünglicher Preis war: €3.72€2.79Aktueller Preis ist: €2.79.(25% off)

Valentinstag Liebesbeschriftungen: 6 Dateien für Gravuren auf Charcut…

€7.44Ursprünglicher Preis war: €7.44€5.21Aktueller Preis ist: €5.21.(30% off)

Gravurdatei der Charcuterie-Platte mit Biene und Honigglas | PNG-Downl…

€3.72Ursprünglicher Preis war: €3.72€2.98Aktueller Preis ist: €2.98.(20% off)

Amerikanische Adler Flagge Lasergravur Datei für Charcuterie- und Sch…

€3.72Ursprünglicher Preis war: €3.72€2.60Aktueller Preis ist: €2.60.(30% off)