Lasergravur in Acryl beherrschen

Geschätzte Lesezeit: 19 Minuten

Wichtigste Erkenntnisse

- Laserschneiden von Acryl bietet unvergleichliche Präzision, saubere Kanten (oftmals poliert durch Flammenglättung) und Vielseitigkeit für filigrane Designs.

- Optimale Ergebnisse hängen vom Verständnis und der Ausbalancierung wichtiger Parameter wie Leistung, Geschwindigkeit, Frequenz und entscheidender Luftunterstützung ab, insbesondere für verschiedene Acryltypen (gegossen vs. extrudiert).

- Die Technologie eröffnet enorme kreative Möglichkeiten, von detaillierten Schildern und Schmuckstücken bis hin zu komplexen 3D-Schichtdesigns und funktionalen Prototypen.

- Fortgeschrittene Techniken wie Kantenbeleuchtung, Thermoformen und die Kombination spezieller Acrylgläser erweitern die kreativen Grenzen.

- Sorgfältige Wartung von Optiken, Riemen und Belüftung sowie die strikte Einhaltung von Sicherheitsprotokollen (Augenschutz, Absaugung, Brandschutz) sind für einen sicheren und effektiven Betrieb unabdingbar.

Inhaltsverzeichnis

- Lasergeschnittene Acryltechnik verstehen

- Optimieren der Einstellungen für Acryl-Laserschneider für makellose Ergebnisse

- Kreative Möglichkeiten mit lasergeschnittenem Acryl

- Fortgeschrittene Techniken für das Laserschneiden von Acryl

- Wartung und Sicherheit für Ihre Acryl-Schneidemaschine

- Schlussfolgerungen

- Häufig gestellte Fragen

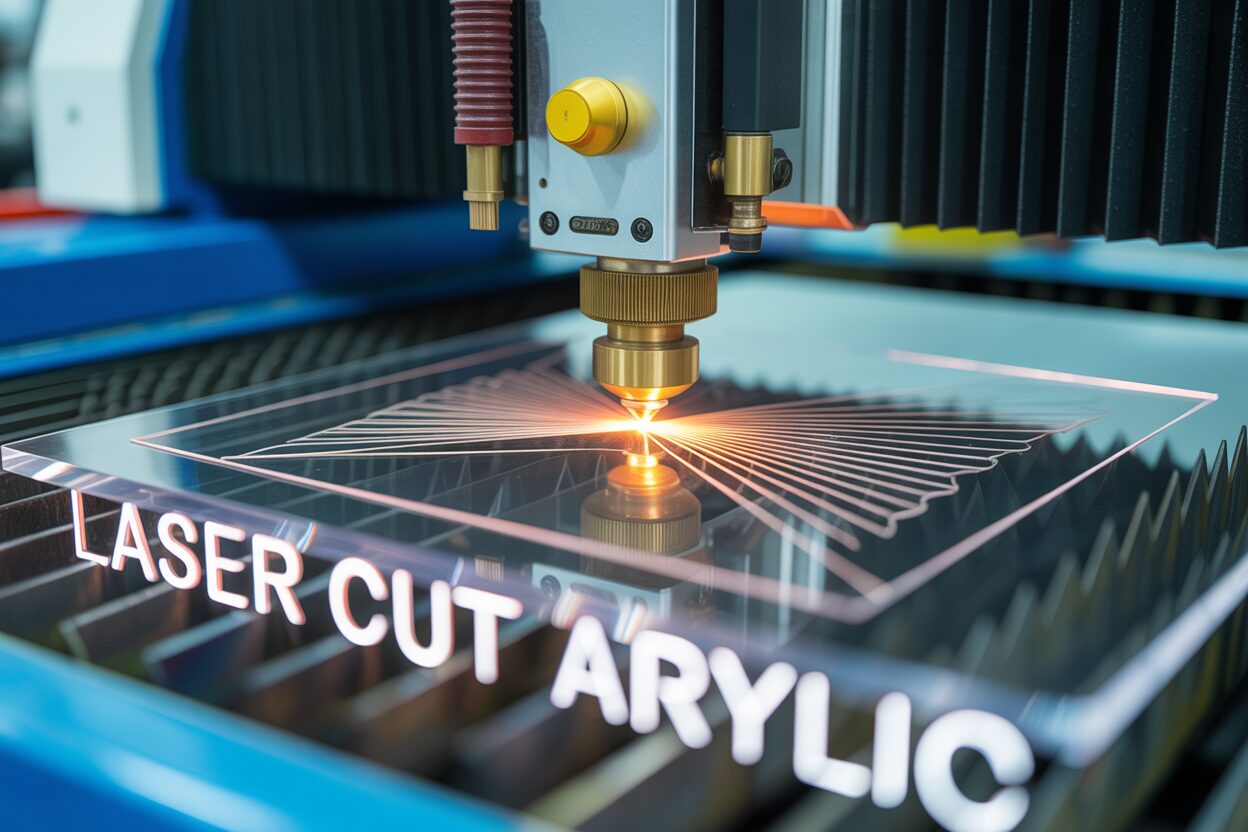

Dieser Artikel taucht ein in die aufregende Welt des Laserschneidens von Acryl und erforscht die Techniken, Einstellungen und kreativen Möglichkeiten, die dieses vielseitige Material bietet. Entdecken Sie, wie präzise Lasertechnologie Acrylplatten in filigrane Designs verwandelt und Türen für künstlerischen Ausdruck und funktionale Anwendungen öffnet. Lernen Sie, die Kraft des Lichts für beeindruckende Ergebnisse zu nutzen.

Lasergeschnittene Acryltechnologie verstehen

Im Kern ist das Laserschneiden von Acryl eine anspruchsvolle Anwendung von konzentrierter Lichtenergie zur präzisen Trennung von Material. Eine Acryl-Schneidemaschine verwendet einen Hochleistungslaser, typischerweise einen CO2-Laser, um einen intensiven Infrarotlichtstrahl zu erzeugen. Dieser Strahl wird dann auf die Oberfläche der Acrylplatte gerichtet und fokussiert. Das grundlegende Prinzip dabei ist die lokalisierte Erwärmung und Verdampfung des Acryls. Wenn der hochkonzentrierte Laserstrahl auf das Material trifft, steigt die Temperatur an dieser winzigen Stelle rapide an, wodurch sich das Acryl sofort von einem Feststoff in ein Gas verwandelt, wodurch ein sauberer Schnittspalt (die Breite des Schnitts) entsteht. Dieser Prozess wird als Sublimation bezeichnet. Im Gegensatz zu traditionellen Methoden, die das Material physisch zerreißen oder abtragen, bietet das Laserschneiden einen berührungslosen Prozess, der das Risiko von Materialverformungen oder Spannungen deutlich reduziert. Die Interaktion wird sorgfältig gesteuert, was unglaublich komplizierte Designs und scharfe Ecken ermöglicht, die mit herkömmlichen Werkzeugen schwierig, wenn nicht gar unmöglich zu realisieren wären.

Funktionsweise einer Acrylglasschneidemaschine

Der Betrieb einer Acryl-Schneidemaschine beruht auf dem Zusammenspiel mehrerer verbundener Komponenten. Die CO2-Laserröhre, oft gefüllt mit einem Gemisch aus Kohlendioxid, Stickstoff und Helium, wird durch eine elektrische Entladung angeregt, um den Laserstrahl zu erzeugen. Dieser rohe Strahl wird dann durch eine Reihe von Spiegeln geleitet, die ihn präzise entlang des optischen Pfades zum Laserkopf reflektieren. Innerhalb des Laserkopfes befindet sich als wichtige Komponente die Fokussierlinse. Diese Linse bündelt den breiten Laserstrahl zu einem unglaublich feinen, kraftvollen Punkt direkt auf der Oberfläche des Acryls. Je kleiner der Brennfleck, desto dünner und präziser der Schnitt. Der Laserkopf selbst ist typischerweise auf einem Portalsystem montiert, das sich mit extremer Präzision über den Schneidetisch bewegt, gesteuert durch computergestützte numerische Steuerung (CNC)-Programmierung. Dies ermöglicht der Maschine, komplexe Geometrien zu verfolgen, die aus Designsoftware hochgeladen wurden.

Die Vorteile der Lasertechnologie für Acryl

Die Einführung der Lasertechnologie zum Schneiden von Acryl hat die Acrylverarbeitung revolutioniert und bietet eine Vielzahl von Vorteilen gegenüber traditionellen Methoden wie Fräsen, Sägen oder manuellem Schneiden. Zu den wichtigsten Vorteilen gehören die unübertroffene Präzision und Kantenqualität. Die lokalisierte und kontrollierte Natur des Laserschneidens führt zu Kanten, die oft flammpoliert und klar sind, wodurch eine umfangreiche Nachbearbeitung wie Schleifen oder Polieren entfällt, die bei gefrästen oder gesägten Kanten unweigerlich erforderlich ist. Dies spart nicht nur erheblich Zeit und Arbeit, sondern gewährleistet auch ein hochwertigeres ästhetisches Finish. Geschwindigkeit ist ein weiterer wichtiger Vorteil. Laserschneider können sich bei gleichbleibender Schnittqualität mit hohen Geschwindigkeiten bewegen, was die Produktionszeiten drastisch reduziert, insbesondere bei komplexen Designs oder großen Chargen.

Darüber hinaus ermöglicht die Vielseitigkeit des Laserschneidens die Erstellung von unglaublich filigranen Details, kleinen Löchern und scharfen Innenecken, die mit mechanischen Werkzeugen unpraktisch oder unmöglich sind. Die berührungslose Natur des Verfahrens bedeutet weniger Materialverschwendung durch Rattern oder Gratbildung, und filigrane Muster können geschnitten werden, ohne das Material zu brechen. Der digitale Workflow, vom Designprogramm direkt zum Laserschneider, gewährleistet Wiederholbarkeit und Konsistenz, was ihn ideal für die Massenproduktion macht, bei der identische Teile benötigt werden. Dieses Maß an Genauigkeit und Detailgenauigkeit eröffnet enorme Möglichkeiten für künstlerische Designs, Beschilderungen, Prototypenbau und die Herstellung komplexer Bauteile.

Schlüsselkonzepte für optimale Schneidleistung

Die Erzielung optimaler Schnittleistung bei der Acrylglasbearbeitung hängt von einem differenzierten Verständnis und der korrekten Kalibrierung der wichtigsten Laserparameter ab: Laserleistung, Brennweite und Luftunterstützung.

Laserleistung: Diese Einstellung steuert direkt die Intensität des Laserstrahls. Für Acryl, das sublimiert, ist ausreichend Leistung entscheidend, um eine vollständige Verdampfung des Materials sicherzustellen. Zu wenig Leistung führt zu unvollständigen Schnitten oder geschmolzenen, rauen Kanten, während übermäßige Leistung zu übermäßig großen Wärmeeinflusszonen (WEZ), Verkohlung oder breiteren Schnittfugen führen kann. Die ideale Leistungseinstellung ist ein Gleichgewicht zwischen sauberem Schneiden und Minimierung der Materialverschlechterung, oft bestimmt durch die Materialstärke und die gewünschte Kantenqualität. Dickeres Acryl erfordert im Allgemeinen eine höhere Leistung.

Brennweite: Dies bezieht sich auf den Abstand von der Fokussierlinse zu dem Punkt, an dem der Laserstrahl am kleinsten und intensivsten ist (dem Brennpunkt). Zum Schneiden wird der Brennpunkt typischerweise etwas unterhalb oder direkt auf die Oberfläche des Acryls eingestellt. Eine falsche Brennweite führt zu einem breiteren, weniger intensiven Strahl an der Schneidoberfläche, was zu ungenauen Schnitten, Schmelzen oder unvollständiger Durchdringung führt. Verschiedene Linsenkonfigurationen bieten unterschiedliche Brennweiten, die die Schnittfugenbreite und Schnitttiefe beeinflussen. Eine kürzere Brennweite ergibt einen engeren Strahl und einen feineren Schnitt, ideal für komplizierte Details, während eine längere Brennweite eine tolerantere Tiefenschärfe bietet, die für dickere Materialien geeignet ist.

Luftunterstützung: Dieser oft unterschätzte Parameter beinhaltet das Richten eines Stroms komprimierter Luft oder eines Inertgases, wie Stickstoff, koaxial mit dem Laserstrahl auf den Schneidpunkt. Bei Acryl spielt die Blasluft eine entscheidende Rolle auf zwei Hauptwegen. Erstens hilft sie, das Material unmittelbar um den Schnittbereich herum zu kühlen, wodurch lokales Schmelzen verhindert und eine sauberere, glattere Kante ohne Grate oder klebrige Rückstände gewährleistet wird. Zweitens, und vielleicht noch wichtiger für Acryl, bläst die Blasluft das verdampfte Material weg und verhindert, dass es sich wieder auf den Schnittkanten oder der Linse ablagert. Dies hält den optischen Pfad frei, bewahrt die Integrität des Schnitts und reduziert das Risiko unerwünschter Verkohlung oder Mattierung auf der Schnittlinie erheblich, was zu dem begehrten, direkt aus der Maschine kommenden, flammpolierten Aussehen führt. Der richtige Blasluftdruck ist entscheidend; zu wenig kann Rückstände hinterlassen, während zu viel Turbulenzen verursachen und die Schnittqualität beeinträchtigen kann.

„Optimierung der Acryl-Laserschneidereinstellungen für makellose Ergebnisse“

Um wirklich makelloses, lasergeschnittenes Acryl zu erzielen, reicht es nicht aus, die Technologie lediglich zu verstehen; es erfordert ein tiefes Eintauchen in die nuancierte Kunst der Anpassung der Einstellungen des Acryl-Laserschneiders. Es gibt keine allgemeingültigen Parameter, da optimale Ergebnisse stark von der Dicke und, entscheidend, von der Art des verarbeiteten Acryls abhängen. Die beiden Haupttypen, gegossen und extrudiert, verhalten sich unter dem Laser unterschiedlich und erfordern unterschiedliche Überlegungen. Gegossenes Acryl, das durch Gießen von flüssigem Monomer zwischen zwei Glasplatten hergestellt wird, neigt dazu, mit saubereren, fast flammpolierten Kanten direkt aus der Maschine geschnitten zu werden und schmilzt weniger leicht. Extrudiertes Acryl, das durch das Pressen von geschmolzenem Kunststoff durch eine Düse hergestellt wird, ist im Allgemeinen kostengünstiger, hat aber einen niedrigeren Schmelzpunkt, wodurch es beim Laserschneiden anfälliger für Schmelzen und Grate ist. Das Verständnis dieser inhärenten Materialeigenschaften ist der erste Schritt, um Ihre Maschine für den Erfolg abzustimmen.

Schlüsselparameter für das Acrylschneiden

Um die Interaktion des Lasers mit dem Acryl präzise zu steuern, müssen mehrere miteinander verbundene Parameter sorgfältig angepasst werden:

Leistung: Wie im vorherigen Kapitel besprochen, bezieht sich Leistung auf die Ausgangsintensität des Lasers. Beim Schneiden von Acrylglas ist das Ziel, gerade genug Leistung bereitzustellen, um das Material zu verdampfen, ohne die umliegenden Bereiche zu überhitzen. Dickeres Acryl erfordert zwangsläufig mehr Leistung. Allerdings ist die reine Erhöhung der Leistung nicht immer die Lösung; übermäßige Leistung kann zu einer breiteren Schnittfuge, verstärktem Frosten oder sogar Verformung führen.

Geschwindigkeit: Dieser Parameter bestimmt, wie schnell sich der Laserkopf über das Material bewegt. Leistung und Geschwindigkeit wirken zusammen. Bei einer gegebenen Leistungsstufe führt eine Verringerung der Geschwindigkeit zu einer Erhöhung der pro Flächeneinheit zugeführten Energie, was einen tieferen oder heißeren Schnitt zur Folge hat. Umgekehrt reduziert eine Erhöhung der Geschwindigkeit die Energiedichte. Das richtige Gleichgewicht zwischen Leistung und Geschwindigkeit zu finden, ist entscheidend für einen sauberen, vollständigen Schnitt ohne Versengen oder Schmelzen. Höhere Geschwindigkeiten bei ausreichender Leistung führen im Allgemeinen zu saubereren Kanten, da die Wärmeeinflusszone (WEZ) reduziert wird.

Frequenz (PPI – Impulse pro Zoll): Besonders relevant für CO2-Laser ist, dass die Frequenz steuert, wie viele Laserpulse pro Zoll Wegstrecke abgegeben werden. Beim Schneiden von Acryl wird typischerweise eine relativ niedrige Frequenz bevorzugt (oft im Bereich von 500-1000 Hz zum Schneiden oder sogar höher zum Gravieren). Eine niedrigere Frequenz lässt mehr Zeit für das Verdampfen des Materials und das Ausstoßen des geschmolzenen Kunststoffs durch die Luftunterstützung, was zu glatteren Kanten mit weniger Schmelzen beiträgt. Höhere Frequenzen, die zwar gut für Gravurdetails sind, können mehr Wärme einbringen, was zu einem Vereisen oder raueren Kanten beim Schneiden führt. Einige Maschinen bezeichnen dies als „Pulsmodus“ zum Schneiden, bei dem ein Dauerstrichlaser effektiv mit einer festgelegten Frequenz pulst.

Luftunterstützung: Bereits für seine Wichtigkeit hervorgehoben, ist die Luftunterstützung für qualitativ hochwertiges, lasergeschnittenes Acrylglas unverzichtbar. Sie dient einem doppelten Zweck: die Kühlung der unmittelbaren Schneidzone zur Verhinderung von Schmelzen und die Ausstoßung von verdampftem Material und Verbrennungsnebenprodukten aus der Schnittfuge. Ohne ausreichende Luftunterstützung lagert sich geschmolzener Kunststoff leicht an den Schnittkanten ab, was zu rauen, matten oder klebrigen Oberflächen führt. Der Druck und die Durchflussmenge der Luftunterstützung müssen für unterschiedliche Dicken optimiert werden; dickeres Acrylglas profitiert von einem robusteren Luftstrom.

Fehlerbehebung häufiger Probleme und Erzielen sauberer Kanten

Trotz sorgfältiger Ersteinrichtung können Probleme auftreten. Hier ist eine Anleitung zur Fehlerbehebung häufiger Probleme und zur Erzielung der begehrten glatten, polierten Kanten:

Schmelzende/Klebrige Ränder: Dies ist ein klares Anzeichen für zu viel Hitze.

- Reduziere Leistung.

- Geschwindigkeit erhöhen.

- Stelle sicher, dass die Luftunterstützung stark und richtig ausgerichtet ist.

- Für extrudiertes Acryl kann eine etwas niedrigere Frequenz hilfreich sein, ebenso wie die Erwägung von mehreren Durchgängen mit geringerer Leistung.

Vereiste/Trübe Ränder: Oft verursacht durch ungleichmäßige Abkühlung oder übermäßige Wechselwirkung mit ausgestoßenen Dämpfen.

- Erhöhe den Luftdruck der Luftunterstützung und stelle sicher, dass er direkt im Schnittspalt ist.

- Versuche eine etwas niedrigere Frequenzeinstellung, um mehr Zeit für das Abtragen des Materials zu lassen.

- Sicherstellen, dass das Material sauber und frei von Oberflächenverunreinigungen ist.

- Eine etwas höhere Geschwindigkeit könnte die WEZ reduzieren.

Unvollständige Schnitte: Der Laser dringt nicht vollständig in das Material ein.

- Erhöhe die Leistung.

- Langsammer werden.

- Überprüfen Sie, ob die Brennweite präzise eingestellt ist. Ein leicht unscharfer Strahl reduziert die Schneideffizienz erheblich.

- Überprüfe, ob deine Linse oder Spiegel verschmutzt sind, was die Laserleistungsübertragung reduziert.

- Stellen Sie sicher, dass der Portalrahmen rechtwinklig ist und das Material flach auf dem Bett liegt.

Erzielen glatter, polierter Kanten: Das ist der heilige Gral für lasergeschnittenes Acryl.

- Verwende nach Möglichkeit gegossenes Acrylglas, da es von Natur aus bessere Kanten ergibt.

- Stellen Sie Leistung und Geschwindigkeit präzise auf Ihre spezifische Materialstärke ein. Der „Sweetspot“ erzeugt einen sauberen, klaren Schnitt ohne Schmelzen oder Vereisen.

- Sorge für eine starke und gut positionierte Luftunterstützung. Dies ist wohl der entscheidendste Faktor für die Kantenqualität.

- Halten Sie Ihre Optiken (Linsen und Spiegel) makellos sauber. Verunreinigungen absorbieren Laserenergie, was die Schneidleistung reduziert und potenziell zu ungleichmäßigen Schnitten führt.

- Für bestimmte Anwendungen, insbesondere bei dickeren extrudierten Acrylglasplatten, kann „Kettenschneiden“ (eine Technik, bei der sich Schnitte leicht überlappen, um eine sauberere Kante zu erzeugen, die dem Fräsen ähnelt) oder mehrere Durchgänge mit geringerer Leistung, aber ausreichender Luftunterstützung, die Ergebnisse verbessern.

Der Prozess der Optimierung von Acryl-Laserschneidereinstellungen ist von Natur aus iterativ. Er beginnt mit dem Verständnis des Materials, dem Treffen fundierter Annahmen für die anfänglichen Einstellungen auf der Grundlage von Richtlinien oder Herstellerempfehlungen und dem anschließenden Durchführen von Testschnitten. Beobachten Sie die Ergebnisse kritisch: Untersuchen Sie die Kanten, prüfen Sie die Vollständigkeit der Schnitte und achten Sie auf Rauchrückstände. Passen Sie jeweils einen Parameter an und testen Sie erneut. Das Führen eines Protokolls mit Einstellungen, die für bestimmte Materialstärken und -typen funktionieren, spart in Zukunft unzählige Stunden und baut eine wertvolle Bibliothek mit optimierten Schneidprofilen für makellos lasergeschnittenes Acryl auf.

Kreative Möglichkeiten mit lasergeschnittenem Acryl

Die Präzision und Vielseitigkeit der Laserschneidtechnologie eröffnen eine erstaunliche Bandbreite an kreativen Möglichkeiten für die Acrylglasverarbeitung. Weit über einfache flache Formen hinaus ermöglicht lasergeschnittenes Acrylglas Designern, Künstlern und Herstellern, komplizierte und innovative Acrylglasdesignideen zum Leben zu erwecken. Die dem Material innewohnenden Eigenschaften – leicht, haltbar, oft transparent oder transluzent und in einer breiten Palette lebendiger Farben erhältlich – verbinden sich synergetisch mit der Lasertechnologie, um Produkte und Kunstinstallationen zu schaffen, die sowohl funktional als auch visuell beeindruckend sind.

Eine der unmittelbarsten und wirkungsvollsten Anwendungen von lasergeschnittenem Acryl ist in Beschilderung und Displays Von eleganten Firmenlogos und Wegweisern bis hin zu auffälligen Einzelhandelsdisplays und Leuchtkästen macht die Möglichkeit von Acryl, präzise geschnitten und poliert zu werden, in Verbindung mit der optionalen Integration von LED-Beleuchtung, es zu einer überlegenen Wahl für beleuchtete und dimensionale Beschilderungen. Die Möglichkeit, komplizierte Texte und Grafiken mit scharfen, sauberen Linien zu schneiden, übertrifft traditionelle Fräsmethoden und bietet eine erstklassige Ästhetik. Im Bereich der Schmuck und Modeaccessoires „, lasergeschnittenes Acryl hat das Designen von Sonderanfertigungen revolutioniert und ermöglicht leichte Ohrringe, Anhänger, Broschen und sogar dekorative Elemente für Kleidung. Die Geschwindigkeit und Wiederholbarkeit des Laserschneiders machen Kleinserienproduktion und personalisierte Artikel äußerst rentabel. Auch Kunstinstallationen profitieren enorm, da Künstler komplexe skulpturale Formen, geschichtete lichtstreuende Paneele oder filigrane abstrakte Kompositionen erschaffen können, bei denen Präzision von größter Bedeutung ist.“

Über ästhetische Anwendungen hinaus ist lasergeschnittenes Acryl zunehmend unverzichtbar in Produktprototypen und funktionale Komponenten Seine Dimensionsstabilität und einfache Verarbeitung ermöglichen schnelle, iterative Designprozesse. Ingenieure und Produktentwickler können schnell funktionale Prototypen für Gehäuse, Vorrichtungen, Halterungen und Maschinenschutzvorrichtungen erstellen, was den Entwicklungszyklus beschleunigt. Die Fähigkeit, exakte Repliken von digitalen Designs zu erstellen, gewährleistet Konsistenz vom Prototyp bis zur Endproduktion. Darüber hinaus ist lasergeschnittenes Acryl in Bildungseinrichtungen unschätzbar wertvoll für die Erstellung ansprechender Lehrmittel, Robotikkomponenten und Modelle, die das praktische Lernen und die MINT-Bildung (Mathematik, Informatik, Naturwissenschaften und Technik) fördern. Die Transparenz von Acryl macht es auch hervorragend geeignet für die Herstellung von Schutzbarrieren, Niesschutzwänden und Laborgeräten, bei denen Sichtbarkeit entscheidend ist.

Designüberlegungen für das Laserschneiden

Um das Potenzial von lasergeschnittenem Acryl voll auszuschöpfen, müssen bestimmte Designüberlegungen bereits in die Konzeptionsphase integriert werden:

Schnittfugenkorrektur: Wenn der Laserstrahl Material verdampft, erzeugt er eine Schnittfuge – eine geringe Materialmenge, die vom Laser entfernt wird (typischerweise 0,1mm – 0,5mm, abhängig vom Material, der Leistung und dem Fokus). Für hochpräzise Teile, insbesondere bei der Herstellung von ineinandergreifenden Komponenten, muss diese Schnittfuge in der Designdatei berücksichtigt werden. Bei Innenschnitten sollte das Design etwas größer sein, und bei Außenschnitten etwas kleiner, um die exakt gewünschte Abmessung zu erreichen. Software verfügt oft über Funktionen zur automatischen Anwendung einer Schnittfugenkompensation.

Laschen- und Zapfenverbindungen: Für die Montage mehrteiliger Acryl-Designs ohne Klebstoffe (oder zur einfachen Ausrichtung beim Verkleben) sind Nut-und-Feder-Verbindungen eine gängige und effektive Technik, die durch Laserschneiden ermöglicht wird. Die Konstruktion von ineinandergreifenden Nasen und entsprechenden Nuten erfordert präzise Messungen, und wiederum kann eine Schnittfugenkompensation notwendig sein, um eine passgenaue Verbindung zu erzielen. Diese Methode ist besonders nützlich für die Herstellung von Gehäusen, Boxen und strukturellen Formen.

Minimale Strukturgröße: Obwohl Laser eine unglaubliche Detailgenauigkeit bieten, gibt es Grenzen, wie kleine Merkmale geschnitten werden können, ohne die strukturelle Integrität zu gefährden oder übermäßige Wärmeentwicklung zu verursachen. Dünne, zerbrechliche Elemente oder Löcher, die kleiner als die Materialstärke sind, können während des Schneidprozesses anfällig für Bruch oder Schmelzen sein. Das Verständnis dieser Einschränkungen ist der Schlüssel zur Konstruktion robuster Teile.

Biegen und Umformen Acryl kann nach dem Schneiden erwärmt und gebogen werden. Designer könnten Schnittlinien einarbeiten, die als Scharnierpunkte dienen, oder Teile entwerfen, die nach dem Laserschneiden des flachen Musters zu komplexen 3D-Formen tiefgezogen werden können.

Acrylgravur: Das ergänzende Verfahren

Jenseits des Schneidens Acrylgravur stellt einen wirkungsvollen, ergänzenden Prozess dar, der das Hinzufügen von komplizierten Oberflächendetails ermöglicht, ohne das Material vollständig zu durchdringen. Im Gegensatz zum Schneiden, bei dem der Laser das Material verdampft, verwendet das Gravieren niedrigere Leistungseinstellungen und höhere Geschwindigkeiten, um die Oberfläche zu ätzen oder abzutragen. Der Laser erzeugt im Wesentlichen Mikrofrakturen oder flache Vertiefungen, die typischerweise zu einem mattierten, weißen Erscheinungsbild auf klarem Acryl führen. Dieser Kontrast macht das Gravieren perfekt für:

- Personalisierung: Hinzufügen von Namen, Daten oder individuellen Nachrichten zu Produkten.

- Branding: Logos auf Waren oder Schilder ätzen.

- Detaillierte Grafiken Erstellung subtiler Muster, Illustrationen oder Informationstexte, die nicht ausgeschnitten werden können.

- Taktile Elemente: Hinzufügen von Textur oder erhabenen/vertieften Bereichen für ein sinnliches Erlebnis.

Verschiedene Gravurtechniken, wie zum Beispiel Rastergravur (ähnlich dem zeilenweisen Drucken eines Bildes) und Vektorgravur (bei der Linien als Pfade verfolgt werden), ermöglichen unterschiedliche Detailgrade und Tiefen. Durch die Kombination von präzisem Laserschneiden mit einer raffinierten Acrylgravur können Designer eine unvergleichliche Fülle und Komplexität in ihren Acrylprojekten erreichen und so das volle Potenzial der Laserbearbeitung ausschöpfen.

Fortgeschrittene Techniken für das Laserschneiden von Acryl

Nachdem Sie die Grundlagen gemeistert und Ihre Einstellungen für den Acryl-Laserschneider optimiert haben, besteht die nächste Herausforderung darin, fortgeschrittene Techniken zu erkunden, die wirklich außergewöhnliche Ergebnisse ermöglichen. Diese Methoden gehen über das einfache Schneiden und Gravieren hinaus und umfassen Spezialeffekte, komplexe Baugruppen und den anspruchsvollen Einsatz verschiedener Acryltypen, wodurch die kreativen Möglichkeiten für das Schneiden von Acrylglasplatten erheblich erweitert werden.

Spezialeffekte mit lasergeschnittenem Acryl

Acrylglas mit Kantenbeleuchtung Eine der faszinierendsten Anwendungen nutzt die lichtleitenden Eigenschaften von Acryl. Indem man bestimmte Muster auf die Oberfläche oder in den Körper einer transparenten Acrylplatte graviert oder schneidet und dann eine oder mehrere ihrer Kanten mit LEDs beleuchtet, wird das Licht in der Platte gefangen und tritt nur dort aus, wo der Laser mit dem Material interagiert hat. Dies erzeugt atemberaubende, leuchtende Designs, die in der Luft zu schweben scheinen. Für eine optimale Kantenbeleuchtung ist es entscheidend, hochwertiges gegossenes Acryl mit vollkommen klaren, polierten Kanten aus dem Laserschnitt zu verwenden. Jegliche Mattierung oder Schmelzung an der Kante behindert die Lichtübertragung. Die Gravureinstellungen sollten so optimiert werden, dass eine ausreichende Oberflächenstörung entsteht, damit das Licht nach außen gebrochen wird, ohne zu tief zu sein oder übermäßige Hitze zu erzeugen.

Schichten für 3D-Designs Obwohl Laserschneiden prinzipiell ein 2D-Verfahren ist, ermöglicht das Schichten mehrerer präzise geschnittener Acrylplatten die Erstellung von komplexen 3D-Formen, topographischen Karten, detaillierten Architekturmodellen oder mehrdimensionalen Kunstwerken. Jede Schicht trägt zur Gesamttiefe bei, und durch Variieren der Farbe und Transparenz der Acrylplatten lassen sich beeindruckende visuelle Effekte erzielen. Diese Technik verwendet oft sorgfältig entworfene Ausrichtungslöcher oder Nut-und-Feder-Verbindungen zwischen den Schichten, um eine perfekte Übereinstimmung während der Montage zu gewährleisten. Die Designsoftware spielt hier eine entscheidende Rolle, da komplexe 3D-Modelle oft in 2D-Schichten zum Laserschneiden „geschnitten“ werden.

Vielfältige Farbige Acrylfarben Einbeziehen Neben klaren und standardmäßigen Volltonfarben ist Acryl in einer erstaunlichen Vielfalt an Spezialeffektoberflächen erhältlich, darunter fluoreszierende, Pastell-, Transluzent-, Opak-, Glitzer- und sogar “Buntglas”-Effektplatten. Die Kombination dieser verschiedenen Farben und Opazitäten in einem einzigen Design kann lebendige, dynamische Projekte hervorbringen. Es ist jedoch wichtig zu beachten, dass verschiedene Farbpigmente und Additive die thermischen Eigenschaften einer bestimmten Acrylplatte leicht verändern können, was möglicherweise geringfügige Anpassungen der Leistungs- und Geschwindigkeitseinstellungen im Vergleich zu standardmäßigen klaren oder einfarbigen Acrylplatten gleicher Dicke erfordert. Führen Sie immer kleine Testschnitte durch, wenn Sie ein neues Material einführen.

Nachbearbeitungstechniken für verbesserte Ergebnisse

Während Laserschneiden hervorragende Kanten liefert, kann die Nachbearbeitung die Qualität und Komplexität Ihrer Kreationen weiter steigern:

Polieren: Obwohl lasergeschnittenes gegossenes Acrylglas oft eine „flammpolierte“ Kante aufweist, erfordern manche Anwendungen absolute optische Klarheit oder eine spiegelglatte Oberfläche. Dies kann durch zusätzliche Polierschritte erreicht werden.

- Flammpolieren: Die Verwendung einer offenen Flamme (wie z. B. eines Propanbrenners), um die Oberfläche schnell zu schmelzen und zu glätten. Dies erfordert Übung und sorgfältige Kontrolle, um eine Überhitzung oder Verformung des Acryls zu vermeiden. Es ist effektiv für dickere Stücke.

- Polieren: „Mithilfe einer Polierscheibe und einer speziellen Polierpaste werden kleine Unvollkommenheiten mechanisch entfernt, um einen Hochglanz zu erzielen.“

- Dampfpolieren: Eine fortschrittlichere Methode, die chemische Dämpfe verwendet, um die Oberfläche aufzulösen und zu glätten, typischerweise für komplizierte Teile oder Innenflächen.

Biegen (Thermoformen): Lasergeschnittenes Acryl kann entlang einer bestimmten Linie erwärmt werden, um präzises Biegen zu ermöglichen. Ein Streifenheizgerät wendet lokalisiert Wärme an, wodurch das Acryl flexibel genug wird, um es in einem gewünschten Winkel zu biegen, bevor es abkühlt und sich verfestigt. Diese Technik ist unschätzbar wertvoll für die Herstellung von Gehäusen, Ständern und gebogenen Designelementen aus flachen Platten.

„Zusammenbau von lasergeschnittenen Acrylteilen:“ Jenseits von Zapfen und Schlitzen sorgen verschiedene Verbindungsmethoden für robuste und ästhetische Baugruppen.

- Klebstoffe: Lösungsmittelklebstoffe (z. B. Weld-On 4) verbinden Acryl chemisch, indem sie die Oberflächen anlösen und miteinander verschmelzen, wodurch nahezu unsichtbare, starke Verbindungen entstehen, die ideal für klares Acryl sind. Klebstoff-auf-Klebstoff-Anwendungen (z. B. UV-härtende Klebstoffe) sind ebenfalls üblich. Richtiges Klemmen und Belüftung sind entscheidend.

- Befestigungselemente: Schrauben, Muttern, Bolzen und Abstandshalter werden häufig für die mechanische Montage verwendet, insbesondere wenn Teile demontiert werden müssen oder um Acryl an anderen Materialien zu befestigen. Lasergeschnittene Löcher müssen präzise sein, damit die Befestigungselemente ohne Spannungsrisse aufgenommen werden können.

Arbeiten mit Spezialacrylaten

Spiegelacryl: Dieses hochreflektierende Acryl, oft mit einer metallischen Rückseite, erfordert eine spezielle Handhabung. Der Laser sollte idealerweise mit der verspiegelten Seite nach unten schneiden, um Reflexionen zu minimieren, die die Laserlinse beschädigen könnten, und um einen saubereren Schnitt auf der sichtbaren Seite zu erzielen. Anpassungen der Leistung können notwendig sein, da die Spiegelschicht Laserenergie unterschiedlich absorbieren oder reflektieren kann. Seien Sie vorsichtig bei “Durchbrand“ auf der Spiegelschicht.

Mattiertes Acryl: Entworfen, um Licht zu streuen, lässt sich satiniertes Acryl effektiv mit dem Laser schneiden. Die satinierte Oberfläche führt oft dazu, dass gravierte Bereiche nicht so kontrastreich erscheinen wie auf klarem Acryl, daher können Anpassungen der Gravurleistung oder -geschwindigkeit erforderlich sein, um den gewünschten Effekt zu erzielen. Die Schneidparameter für satiniertes Acryl sind im Allgemeinen ähnlich denen für klares Acryl gleicher Dicke.

Durch die Anwendung dieser fortschrittlichen Techniken und das Verständnis der Feinheiten spezieller Acrylgläser können Verarbeiter über einfache Schnitte hinausgehen und anspruchsvolle, mehrdimensionale und visuell beeindruckende Projekte erstellen. Das Zusammenspiel von präziser Lasertechnologie mit diesen kreativen Anwendungen erschließt das volle Ausdruckspotenzial von lasergeschnittenem Acrylglas.

Wartung und Sicherheit für Ihre Acryl-Schneidemaschine

Die Langlebigkeit und gleichbleibende Leistung Ihrer Acryl-Schneidemaschine sicherzustellen ist zwar von größter Bedeutung, verblasst jedoch im Vergleich zur absoluten Notwendigkeit, ein strenges Sicherheitsprotokoll einzuhalten. Der Betrieb eines Laserschneiders beinhaltet die Arbeit mit Hochleistungslasern, elektrischem Strom und brennbaren Materialien, was sowohl routinemäßige Wartung als auch unerschütterliche Sicherheitsvorkehrungen für alle, die Acryl mit Lasern schneiden, unabdingbar macht.

Wesentliche Wartungspraktiken

Regelmäßige Wartung ist der Grundstein für zuverlässiges und präzises Laserschneiden. Die Vernachlässigung dieser Routinen kann zu einer Verschlechterung der Schnittqualität, Maschinenstillstand und kostspieligen Reparaturen führen.

Optikreinigung: Der optische Pfad des Lasers – einschließlich Spiegel und der Fokussierlinse – ist die kritischste Komponente, um die Strahlintegrität und Leistungsübertragung aufrechtzuerhalten. Selbst ein kleines Staubkorn oder Rückstände (besonders von Acryldampf) können Laserenergie absorbieren, was zu einer verringerten Schneideffizienz, Strahlverzerrung oder dauerhaften Schäden an der Optik führen kann.

- Frequenz: Reinigen Sie die Linse täglich oder nach einigen Betriebsstunden und die Spiegel wöchentlich oder nach Bedarf, abhängig von Nutzung und Material.

- Methode: Verwenden Sie nur Wattestäbchen oder Tücher in Linsenqualität, die speziell für Optiken entwickelt wurden, zusammen mit zugelassenen optischen Reinigungslösungen (oft Isopropylalkohol oder destilliertes Wasser). Handhaben Sie Optiken an ihren Rändern, um Fingerabdrücke zu vermeiden. Verwenden Sie niemals abrasive Materialien oder Tücher.

Riemen und Schienen prüfen: Das Portalsystem, das für die präzise Bewegung des Laserkopfes verantwortlich ist, ist auf leichtgängige Schienen und richtig gespannte Riemen angewiesen.

- Frequenz: Wöchentlich prüfen.

- Methode: Reinigen Sie die Linearführungen und Lager mit einem fusselfreien Tuch und einem geeigneten Schmiermittel, wie vom Hersteller empfohlen. Überprüfen Sie die Antriebsriemen auf die richtige Spannung; sie sollten straff, aber nicht übermäßig gedehnt und frei von Ausfransungen oder Beschädigungen sein. Lose Riemen können zu ungenauen Schnitten und Ghosting führen.

Belüftungs- und Absauganlage Beim Schneiden von Acrylplatten erzeugt der Sublimationsprozess erhebliche Mengen an stark korrosiven und giftigen Dämpfen (gasförmige Kohlenwasserstoffe). Ein robustes und gut gewartetes Absaugsystem ist sowohl für die Luftqualität als auch für die Langlebigkeit der Maschine unerlässlich.

- Frequenz: Überprüfen Sie den Abluftventilator und die Kanäle monatlich. Reinigen oder ersetzen Sie Filter gemäß den Richtlinien des Herstellers. Der Zustand des Schneidetisches (Waben- oder Lamellenstruktur) sollte ebenfalls regelmäßig überprüft und gereinigt werden, um Ablagerungen zu entfernen und den Luftstrom aufrechtzuerhalten.

Bettenreinigung: Das Schneidbett kann geschmolzene Rückstände und kleine Ausschnitte ansammeln. Ein verschmutztes Bett kann zu ungleichmäßigen Schnitten führen oder Laserreflexionen ermöglichen, wodurch möglicherweise die Unterseite des Materials beschädigt wird.

- Frequenz: Regelmäßig reinigen, idealerweise nach jeder größeren Schneidesitzung.

- Methode: Entferne Rückstände und stelle, falls eine Wabenschneidunterlage verwendet wird, sicher, dass die Zellen nicht verstopft sind.

Gesamte Maschinenreinheit: Halten Sie das Innere und Äußere der Maschine frei von Staub und Schmutz. Das umfasst die Laserröhre, das Netzteil und die Steuerungselektronik. Befolgen Sie stets den spezifischen Wartungsplan und die Richtlinien des Herstellers.

Wichtige Sicherheitsvorkehrungen

Sicherheit in einer Laserumgebung kann nicht genug betont werden. Die Nichteinhaltung von Sicherheitsprotokollen kann zu schweren Verletzungen, Bränden oder Sachschäden führen.

Augenschutz: Das ist von größter Bedeutung. Blicken Sie niemals direkt in den Laserstrahl oder seine Reflexionen. Tragen Sie immer zugelassene Laserschutzbrillen (OD-Wert entsprechend der Wellenlänge Ihres Lasers), wenn der Laser in Betrieb ist, auch wenn die Maschine Sichtfenster hat, da diese Brillen eine zusätzliche Schutzschicht bieten. Stellen Sie sicher, dass sich auch alle Personen in der Nähe mit geeignetem Augenschutz versehen.

Rauchabsaugung: Wie bereits erwähnt, entstehen beim Schneiden von Acryl gefährliche Dämpfe. Betreiben Sie den Laser immer mit vollständig eingeschaltetem Absaugsystem. Stellen Sie sicher, dass die Abluft nach draußen oder durch ein hocheffizientes Filtersystem (oft sind HEPA- und Aktivkohlefilter erforderlich) geleitet wird. Das Einatmen dieser Dämpfe kann zu Atemwegsproblemen und anderen Gesundheitsproblemen führen.

Brandgefahren: Acryl ist ein brennbares Material. Obwohl es zum Vaporisieren ausgelegt ist, kann es bei nicht optimierten Schnittparametern oder unzureichender Blasluft zu lokaler Verbrennung kommen.

- Die Maschine während des Betriebs niemals unbeaufsichtigt lassen. Seien Sie immer anwesend, um den Schneidprozess zu überwachen.

- Halten Sie einen Feuerlöscher bereit: Ein CO2- oder ABC-Pulverlöscher wird empfohlen. Wissen Sie, wie man ihn benutzt.

- Reinigen Sie das Schneidbett regelmäßig: Angesammelter Unrat kann eine Brandgefahr darstellen.

- „Korrekte Luftunterstützung:“ Sorgt dafür, dass geschmolzenes Material ausgestoßen wird und reduziert die Wahrscheinlichkeit von Stichflammen.

Elektrische Sicherheit: Laserschneider arbeiten mit Hochspannungen.

- Versuchen Sie niemals, interne elektrische Komponenten zu warten, ohne professionelle Schulung und ohne sicherzustellen, dass die Maschine vollständig ausgeschaltet und vom Stromnetz getrennt ist.

- Stellen Sie sicher, dass die Maschine ordnungsgemäß geerdet ist.

- Vermeiden Sie es, die Maschine in feuchten Umgebungen zu betreiben.

Verantwortungsvoller Materialtransport und -lagerung

Jenseits der Maschine selbst tragen die korrekte Handhabung und Lagerung von Materialien erheblich sowohl zur Sicherheit als auch zur Effizienz bei.

- Arbeitsbereich freimachen: Halten Sie den Bereich um den Lasercutter frei von Unordnung, brennbaren Materialien und Flüssigkeiten.

- Sicheres Material: Stellen Sie sicher, dass die Acrylplatte flach aufliegt und sicher auf dem Schneidbett platziert ist, um Bewegungen während des Betriebs zu verhindern, die zu ungenauen Schnitten oder unerwarteten Laserreflexionen führen können.

- Speicher: Acrylglasplatten flach lagern, um Verformungen zu vermeiden, vor direkter Sonneneinstrahlung geschützt und in einer sauberen, staubfreien Umgebung. Vermeiden Sie die Lagerung von Acryl in der Nähe von Wärmequellen oder offenen Flammen. Verwenden Sie beim Umgang mit großen Platten geeignete Hebetechniken, um Verletzungen zu vermeiden.

Durch sorgfältiges Befolgen dieser Wartungspraktiken und strikte Einhaltung aller Sicherheitsvorkehrungen gewährleisten Sie nicht nur die Langlebigkeit und Leistungsfähigkeit Ihrer Acryl-Schneidemaschine, sondern vor allem das Wohlbefinden aller Bediener und die Unversehrtheit Ihres Arbeitsbereichs bei der Herstellung von lasergeschnittenem Acryl.

Schlussfolgerungen

Die Beherrschung des Laserschneidens von Acryl ermöglicht es Kreativen, komplexe Designs mit beispielloser Präzision zum Leben zu erwecken. Durch das Verständnis von Maschineneinstellungen, Materialeigenschaften und Designprinzipien lassen sich außergewöhnliche Ergebnisse sowohl beim Schneiden als auch beim Gravieren erzielen. Dieses vielseitige Material bietet in Kombination mit Lasertechnologie endlose Möglichkeiten für Innovation und künstlerischen Ausdruck in verschiedenen Anwendungen.

Häufig gestellte Fragen

F: Was ist das grundlegende Prinzip hinter dem Laserschneiden von Acryl?

A: Laserschneiden von Acryl basiert auf dem Sublimationsprinzip, bei dem ein hochkonzentrierter CO2-Laserstrahl einen winzigen Punkt auf dem Acryl schnell erhitzt und ihn dadurch augenblicklich direkt von einem Feststoff in ein Gas umwandelt. Dieser berührungslose Prozess erzeugt einen sauberen, präzisen Schnitt (Schnittfuge) ohne physischen Abrieb oder Reißen.

F: Warum ist die Luftunterstützung entscheidend für hochwertige Laser-geschnittene Acrylglasstücke?

A: Die Druckluftunterstützung ist aus zwei Hauptgründen unerlässlich: Sie kühlt die unmittelbare Schneidzone, um lokales Schmelzen zu verhindern, und sie bläst verdampftes Material und Verbrennungsprodukte effektiv aus der Schnittfuge. Dies verhindert die Rücklagerung von Rückständen und sorgt für sauberere, glattere und oft „flammpolierte“ Kanten, die frei von Bereifung oder Klebrigkeit sind.

F: Was ist der Unterschied zwischen gegossenem und extrudiertem Acryl beim Laserschneiden?

A: Gegossenes Acrylglas, hergestellt durch Gießen von flüssigem Monomer, liefert im Allgemeinen sauberere, flammpolierte Kanten direkt von der Maschine und ist weniger anfällig für Schmelzen. Extrudiertes Acrylglas, hergestellt durch Pressen von geschmolzenem Kunststoff durch eine Form, ist kostengünstiger, hat aber einen niedrigeren Schmelzpunkt, wodurch es anfälliger für Schmelzen und Gratbildung beim Laserschneiden ist. Optimale Einstellungen variieren stark zwischen den beiden Arten.

F: Was sind einige fortgeschrittene, kreative Anwendungen für lasergeschnittenes Acryl?

A: Über die Grundformen hinaus umfassen fortgeschrittene Anwendungen randbeleuchtete Acryl-Designs (bei denen gravierte Muster leuchten, wenn die Kanten beleuchtet werden), die Erstellung komplexer 3D-Formen durch das Schichten mehrerer präzise geschnittener Platten sowie die Einbeziehung verschiedener spezieller Acrylfarben und -oberflächen, um dynamische visuelle Effekte zu erzielen.

F: Welche Sicherheitsvorkehrungen sind beim Betrieb eines Lasercutters für Acryl am wichtigsten?

A: Zu den wichtigsten Sicherheitsvorkehrungen gehören das Tragen einer zugelassenen Laserschutzbrille zu jeder Zeit, die Sicherstellung, dass die Rauchabsauganlage aufgrund gefährlicher Acryldämpfe vollständig in Betrieb ist, das niemals unbeaufsichtigte Lassen der Maschine während des Betriebs (aufgrund von Brandgefahr), das Bereithalten eines Feuerlöschers und die Einhaltung strenger elektrischer Sicherheitsrichtlinien, insbesondere in Bezug auf Hochspannungen.

Abonnieren Sie unseren Newsletter

Und genießen Sie KOSTENLOSE Download-Dateien, RABATT-Benachrichtigungen und inspirierende TIPPS!

Eine Anfängeranleitung zur Herstellung der perfekten Laser-geschnittenen Box

Ein Anfängerleitfaden zum Erstellen von 3D-Illusions-Lasergravuren

Kreative Lasergeschnittene Box-Projekte für jeden Anlass

Charcuterie Board Gravurdatei – Wein & Trauben 3D-Illusion P…

€3.72Ursprünglicher Preis war: €3.72€2.79Aktueller Preis ist: €2.79.(25% off)

Valentinstag Liebesbeschriftungen: 6 Dateien für Gravuren auf Charcut…

€7.44Ursprünglicher Preis war: €7.44€5.21Aktueller Preis ist: €5.21.(30% off)

Gravurdatei der Charcuterie-Platte mit Biene und Honigglas | PNG-Downl…

€3.72Ursprünglicher Preis war: €3.72€2.98Aktueller Preis ist: €2.98.(20% off)

Amerikanische Adler Flagge Lasergravur Datei für Charcuterie- und Sch…

€3.72Ursprünglicher Preis war: €3.72€2.60Aktueller Preis ist: €2.60.(30% off)