Eine Schritt-für-Schritt-Anleitung zum Erstellen einer lasergeschnittenen Box

Geschätzte Lesezeit: 8 Minuten

Wichtigste Erkenntnisse

- Design ist entscheidend: Eine erfolgreiche lasergeschnittene Box beginnt mit einer präzisen Vektorkonstruktion. Die Verwendung von Software wie Inkscape oder Fusion 360 und das Verständnis von Konzepten wie Fingerzinken und Kerf-Kompensation sind entscheidend für eine passgenaue Verbindung.

- Materialauswahl ist wichtig: Die Materialwahl, wie z.B. baltisches Birkensperrholz für Stabilität, MDF für Budgetprojekte oder Massivholz für Ästhetik, hat einen erheblichen Einfluss auf den Schneidprozess und das endgültige Aussehen Ihrer Box.

- Teste, bevor du schneidest. Führe immer Testschnitte auf einem Reststück deines finalen Materials durch, um die perfekten Leistungs- und Geschwindigkeitseinstellungen zu ermitteln. Dieser Schritt verhindert Materialverschwendung, minimiert das Verkohlen und gewährleistet saubere, präzise Schnitte.

- Korrekte Montage ist entscheidend: Eine professionelle Ausführung erfordert einen sorgfältigen Montageprozess. Dieser beinhaltet eine „Trockenpassung“ zur Überprüfung der Verbindungen, präzises Verkleben, Spannen für ein rechtwinkliges Aushärten und das sofortige Entfernen von überschüssigem Leim.

- Veredelung wertet das Produkt auf. Schleifen und das Auftragen einer Oberflächenbehandlung wie Öl oder Lack schützt das Holz nicht nur, sondern verwandelt Ihr Projekt auch von einem einfachen Behälter in ein haltbares, hochwertiges Produkt.

Inhaltsverzeichnis

- Grundlagen der Laserschnitt-Boxenkonstruktion

- Konstruieren für die Montage: Die Fingerzinke und die Schnittfugenkompensation

- Materialauswahl und Lasereinstellung

- Den Laser für einen perfekten Schnitt vorbereiten

- Montage und Endbearbeitung für ein professionelles Erscheinungsbild

- Die Kunst der Montage und des Klebens

- Schlussfolgerungen

- Häufig gestellte Fragen

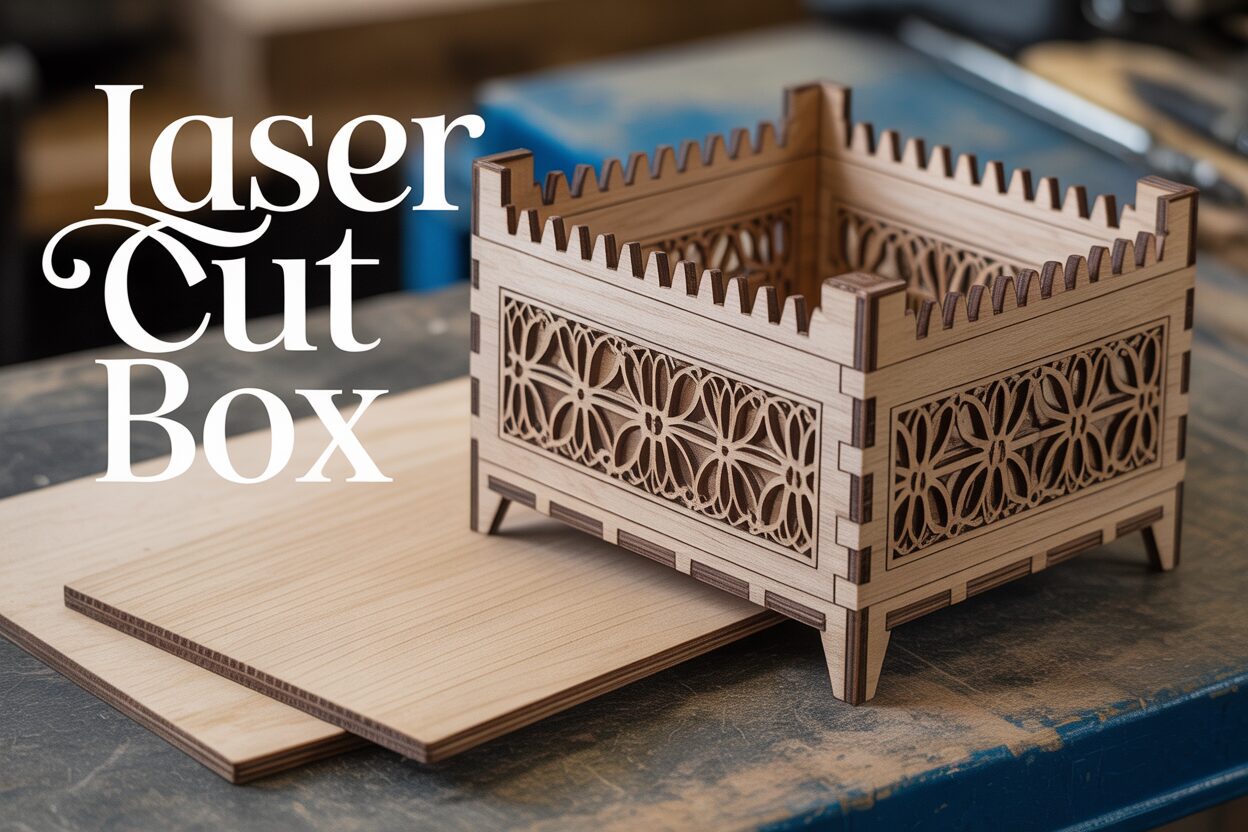

Erstellen eines lasergeschnittene Schachtel ist ein lohnendes Projekt für jeden Macher. Es kombiniert digitales Design mit praktischer Montage, was zu einem funktionalen und schönen Objekt führt. Dieser Leitfaden führt Sie durch den gesamten Prozess, von der Erstellung Ihres ersten Designs und der Auswahl der richtigen Materialien bis hin zur Montage des Endprodukts, und befähigt Sie, Ihre eigenen individuellen Schachteln herzustellen.

Grundlagen der Laserschnitt-Boxkonstruktion

Ein erfolgreicher Lasergeschnittene Schachtel beginnt nicht beim Laser, sondern auf dem Bildschirm. Das digitale Design ist der Bauplan für deine physische Kreation, und ein sorgfältiger Ansatz hier verhindert Materialverschwendung und Frustration später. Deine erste Entscheidung ist die Wahl der richtigen Designsoftware. Die unabdingbare Voraussetzung ist, dass es sich um ein Vektorgrafikprogramm handeln muss. Im Gegensatz zu Rasterprogrammen (wie Photoshop), die Pixel verwenden, nutzen Vektorprogramme mathematische Gleichungen, um Linien und Formen zu zeichnen, was eine unendliche Skalierung ohne Qualitätsverlust ermöglicht – essentiell für die präzisen Pfade, die ein Lasercutter verfolgt. Gängige Optionen sind:

- Adobe Illustrator: Der Industriestandard für professionelles Vektordesign. Es ist leistungsstark und vielseitig, ist aber mit Abonnementkosten verbunden.

- Inkscape: Eine fantastische, kostenlose und Open-Source-Alternative zu Illustrator. Es verfügt über alle notwendigen Werkzeuge zum Erstellen komplexer Boxdesigns und ist eine beliebte Wahl in der Maker-Community.

- CAD-Programme (z. B. Fusion 360, Onshape): Computergestützte Designsoftware ist für das Ingenieurwesen und Produktdesign entwickelt. Ihr Hauptvorteil ist die native Unterstützung fürparametrisches Design, einem leistungsstarken Konzept, bei dem Sie Dimensionen mithilfe von Variablen definieren. Zum Beispiel können Sie Variablen für „Höhe“, „Breite“ und „Materialstärke“ festlegen. Wenn Sie die Kastengröße ändern oder zu einer anderen Holzstärke wechseln müssen, aktualisieren Sie einfach die Variable, und das gesamte Design passt sich automatisch an. Das macht die Erstellung wiederverwendbar und anpassungsfähig. Laserschnittboxdesign unglaublich effizient

Konstruieren für die Montage: Die Fingerzinkenverbindung und die Kompensation der Schnittfuge

Die gebräuchlichste, robusteste und zuverlässigste Bauweise ist die Fingergelenkbox, lasergeschnitten . Diese Technik beinhaltet das Erstellen einer Reihe von ineinandergreifenden Laschen oder “Fingern” entlang der Kanten jeder Platte, die ineinandergreifen und so starke rechtwinklige Verbindungen erzeugen, die leicht verklebt werden können. Die Konstruktion dieser Verbindungen erfordert Präzision. Die Breite jedes Fingers und des entsprechenden Schlitzes am Gegenstück muss identisch sein. Es ist üblich, die Fingerlänge gleich der Materialstärke zu machen, um eine saubere, bündige Ecke beim Zusammenbau zu gewährleisten. Wenn Sie jedoch einfach perfekte Quadrate für Ihre Verbindungen zeichnen, erhalten Sie eine lockere, wackelige Box. Dies liegt am Laser’sSchnittfuge—die geringe Materialmenge, die durch den Laserstrahl verdampft oder weggebrannt wird. Der Strahl hat eine physische Breite, die berücksichtigt werden muss, um eine passgenaue Verbindung zu erzielen.

Um den Materialverlust durch den Laserschnitt (Kerf) auszugleichen, müssen Sie die Schlitze absichtlich etwas kleiner als die Zapfen gestalten. Der genaue Betrag der Kompensation hängt von Ihrem spezifischen Laser, dessen Einstellungen und dem verwendeten Material ab. Ein typischer Kerf-Wert liegt möglicherweise im Bereich von 0,1 mm bis 0,2 mm. Die genaueste Methode ist die Durchführung eines Kerf-Tests: Schneiden Sie ein kleines Teststück mit mehreren Schlitzen unterschiedlicher Breite (z. B. 2,9 mm, 2,95 mm, 3,0 mm, 3,05 mm für einen 3,0-mm-Zapfen) und prüfen Sie, welcher am festesten sitzt. In Ihrer Designsoftware wenden Sie diese Kompensation an, indem Sie die Schnittlinien leicht versetzen. Für einen Schlitz würden Sie die Linien um die Hälfte des Kerf-Wertes nach innen verschieben, für einen Zapfen würden Sie sie möglicherweise nach außen verschieben. Während Online-Boxengenerator-Tools diesen Prozess automatisieren können, erhalten Sie durch das Erlernen des Designs von Grund auf die volle Kontrolle über jeden Aspekt, von der Anzahl und dem Stil der Finger bis hin zum Hinzufügen benutzerdefinierter Gravuren oder Ausschnitte, was der Schlüssel zur Schaffung eines wirklich einzigartigen Objekts ist. Lasergeschnittene Aufbewahrungsbox „Diese Liebe zum Detail in der Entwurfsphase unterscheidet einen fadenscheinigen Behälter von einem haltbaren, professionellen Qualitätsprodukt.“

Materialauswahl und Einrichtung deines Lasers

Nachdem Ihr digitales Design fertiggestellt ist, besteht die nächste entscheidende Phase darin, es in ein physisches Objekt zu übersetzen. Dies beginnt mit der Auswahl des richtigen Materials für Ihr DIY Lasergeschnittene Box Obwohl viele Materialien lasergeschnitten werden können, bleibt Holz aufgrund seiner Wärme, Stärke und ästhetischen Anziehungskraft die beliebteste Wahl. Ihre Materialauswahl wird sowohl den Schneidprozess als auch das endgültige Aussehen Ihrer Box maßgeblich beeinflussen.

- Baltisches Birkensperrholz: Dies ist wohl das beste Allround-Material für ein/eine/einen Lasergeschnittene Holzkiste Es ist so konstruiert, dass es frei von Hohlräumen ist, was bedeutet, dass es keine versteckten Lücken in den inneren Schichten gibt, die den Laserstrahl stören und unvollständige Schnitte verursachen können. Es ist stark, stabil, relativ kostengünstig und hat eine attraktive, helle Oberfläche. Die wechselnde Maserung der Lagen verleiht ihm eine ausgezeichnete Festigkeit, was es ideal für ein robustes macht. Fingerzinkenbox, lasergeschnitten „. Der größte Nachteil ist die sichtbare Schichtkante nach dem Schneiden, was aber eine stilistische Entscheidung sein kann.“

- MDF (Mitteldichte Faserplatte): MDF ist eine sehr budgetfreundliche Option. Da es aus komprimierten Holzfasern und Harz hergestellt wird, hat es eine völlig gleichmäßige Dichte und keine Maserungsrichtung. Diese Konsistenz macht das Zuschneiden extrem vorhersehbar. Allerdings ist es nicht so stark wie Sperrholz, kann bei Feuchtigkeit anfällig für Quellung sein und der beim Schneiden entstehende Staub ist fein und kann gefährlicher sein. Sein Aussehen ist zweckmäßig, wodurch es besser für funktionale Prototypen oder Kisten geeignet ist, die lackiert werden sollen.

- Massivholzhölzer (z.B. Kirsche, Walnuss, Ahorn): Für hochwertige Geschenkboxen oder edle Aufbewahrungsmöglichkeiten ist die Schönheit von Massivholz unübertroffen. Die natürliche Maserung und Farbvariationen erzeugen ein einzigartiges, hochwertiges Finish. Die größten Herausforderungen sind die Kosten und die Inkonstanz. Die Dichte kann selbst innerhalb eines einzelnen Brettes aufgrund von Ästen oder Maserungsverläufen variieren, was zu ungleichmäßigem Schneiden führen kann. Es ist unerlässlich, klares, geradliniges Holz zu verwenden und gründliche Tests durchzuführen.

Die Vorbereitung des Lasers für einen perfekten Schnitt

Bevor du dein teures Holz in die Maschine legst, sind einige Vorbereitungsschritte für saubere, präzise Ergebnisse unerlässlich. Zuerst stelle sicher, dass die Optik des Lasers sauber ist. Eine verschmutzte Linse oder Spiegel streuen den Laserstrahl, wodurch dessen Leistung und Effektivität reduziert werden, was zu unvollständigen Schnitten oder übermäßigem Verkohlen führt. Verwende die vom Hersteller empfohlene Reinigungslösung und -tücher, um die Linse und alle Spiegel im Strahlengang vorsichtig zu reinigen. Überprüfe als Nächstes den Fokus der Maschine. Ein falsch fokussierter Laser erzeugt eine breitere Schnittfuge und eine abgeschrägte Kante anstelle einer geraden, was die Passgenauigkeit deiner Fingerzinken ruiniert. Verwende ein Fokuswerkzeug oder die Autofokus-Funktion deiner Maschine auf der Oberfläche deines Materials. Der wichtigste Schritt ist, Testschnitte auf einem kleinen Reststück desGenau das gleiche Materialdie du für deine Box verwenden möchtest. Erstelle eine kleine Datei mit ein paar Quadraten oder einer Testmatrix, um die optimalen Leistungs- und Geschwindigkeitseinstellungen zu ermitteln. Dein Ziel ist es, die niedrigste Leistung und höchste Geschwindigkeit zu finden, die das Material zuverlässig in einem einzigen Durchgang durchschneiden. Dies minimiert die Verkohlung auf der Oberfläche und an den Kanten und stellt sicher, dass deine Teile sauber herausfallen und für eine perfekte, passgenaue Montage bereit sind.

Montage und Endbearbeitung für ein professionelles Erscheinungsbild

Mit Ihrem finalisierten Design und den geprüften Materialien ist es nun Zeit für den aufregendsten Teil: Ihr Projekt zum Leben zu erwecken. DIY lasergeschnittene Box Zum Leben erwecken. Lade deine Designdatei in die Steuerungssoftware des Laserschneiders, überprüfe doppelt, ob die Leistungs- und Geschwindigkeitseinstellungen mit denen übereinstimmen, die du während deiner Testschnitte perfektioniert hast, und stelle sicher, dass der Laser korrekt auf die Materialoberfläche fokussiert ist. Befestige deine Holzplatte sicher auf dem Lasertisch, um zu verhindern, dass sie sich während des Schneidens verschiebt. Sobald du den Auftrag gestartet hast, lass die Maschine niemals unbeaufsichtigt. Laser arbeiten mit intensiver Hitze, und obwohl moderne Maschinen Sicherheitsfunktionen haben, ist die Überwachung des Prozesses die wichtigste Sicherheitsmaßnahme, um Aufflammen zu verhindern und einen erfolgreichen Schnitt zu gewährleisten. Nachdem der Laser fertig ist und das Belüftungssystem den Rauch abgeleitet hat, entferne vorsichtig die geschnittenen Teile. Du wirst wahrscheinlich einen leichten Rauchrückstand auf der Oberfläche bemerken, besonders um die Schnittlinien herum. Um diesen zu reinigen, wische die Oberflächen jedes Teils vorsichtig mit einem weichen Tuch ab, das leicht mit Isopropylalkohol angefeuchtet ist. Dies löst den Rückstand effektiv auf, ohne das Holz zu beschädigen, sodass du saubere Teile erhältst, die für die Montage bereit sind.

Die Kunst des Zusammenbaus und Verklebens

Der Montageprozess ist, wo sich die Präzision Ihres Designs auszahlt. Beginnen Sie mit einer „Trockenübung“, indem Sie Ihre Fingergezinkte Box, lasergeschnitten ohne Klebstoff. Dies ermöglicht es Ihnen, die Passform all Ihrer Verbindungen zu überprüfen. Wenn Sie den Kerf korrekt kompensiert haben, sollte die Passform eng anliegen und etwas Kraft zum Verbinden erfordern. Dies ist das gewünschte Ergebnis für eine stabile Box. Wenn die Verbindungen fest sitzen, verwenden Sie einen Gummihammer, um die Teile vorsichtig zusammenzuklopfen. Um Beschädigungen der Holzoberfläche zu vermeiden, legen Sie ein kleines Holzreststück über den Bereich, auf den Sie klopfen. Für maximale Haltbarkeit, besonders für eine funktionale lasergeschnittene Aufbewahrungsbox , wobei die Verwendung von Holzleim sehr empfehlenswert ist. Zerlegen Sie die Kiste nach der Trockenpassung. Tragen Sie eine sehr dünne, gleichmäßige Schicht Holzleim auf die Innenseiten der Fingerzinken einer Seite auf. Ein kleiner Pinsel oder ein Zahnstocher kann helfen, den Kleber präzise zu verteilen. Setzen Sie die Teile wieder zusammen und klopfen Sie sie an ihren Platz. Der Leim wirkt anfangs als Schmierstoff und erleichtert die Montage etwas. Verwenden Sie nach dem Zusammenbau Klammern oder fest umwickeltes Malerkrepp, um die Ecken rechtwinklig und fest zu fixieren, während der Leim aushärtet. Wischen Sie überschüssigen Kleber, der aus den Fugen austritt, sofort mit einem feuchten Tuch ab, da getrockneter Kleber keine Oberflächenbehandlung annimmt und später schwer zu entfernen ist.

Lassen Sie den Kleber gemäß den Anweisungen des Herstellers vollständig aushärten, typischerweise für mehrere Stunden oder über Nacht. Sobald die Box stabil ist, können Sie mit der Endbearbeitung fortfahren. Dieser Schritt schützt das Holz und hebt die Ästhetik von einem einfachen Projekt zu einem professionell aussehenden Produkt. Beginnen Sie damit, alle Oberflächen und Kanten leicht mit feinkörnigem Schleifpapier (Körnung 220 oder höher) anzuschleifen. Dadurch werden kleinere Unebenheiten entfernt und die scharfen, lasergeschnittenen Kanten für ein angenehmeres Gefühl abgerundet. Achten Sie darauf, nicht zu stark zu schleifen, da dies die Abmessungen verändern und die Passform eines Deckels beeinträchtigen könnte. Nach dem Schleifen und dem Abwischen des Staubs tragen Sie Ihre gewählte Endbehandlung auf.

- Öle (wie Dänisches oder Tungöl): Diese dringen in das Holz ein, um die natürliche Maserung hervorzuheben und ein schönes, mattes Finish zu erzielen. Sie lassen sich einfach mit einem sauberen Lappen auftragen.

- Lack oder Polyurethan: Für den besten Schutz vor Feuchtigkeit und Abnutzung ist eine filmbildende Versiegelung ideal. Diese erzeugen eine strapazierfähige Deckschicht und sind in mattem, seidenmattem oder glänzendem Glanzgrad erhältlich. Mit einem Qualitätspinsel in dünnen, gleichmäßigen Schichten auftragen.

- Fleck: Wenn du die Farbe deines … ändern möchtest lasergeschnittene Holzkiste , trage eine Holzbeize auf, bevor du deine schützende Deckschicht aufträgst. Teste immer zuerst an einem Probestück, um die endgültige Farbe zu sehen.

Durch die sorgfältige Auswahl und Anwendung einer Oberflächenbehandlung schützen Sie nicht nur Ihre Kreation, sondern heben auch die Schönheit des Holzes und die Präzision Ihrer Arbeit hervor.

Schlussfolgerungen

Du hast jetzt das Wissen, um eine hohe Qualität zu erschaffen. Lasergeschnittene Box von Grund auf neu. Indem Sie die Grundlagen des Designs, die Materialauswahl und Montagetechniken beherrschen, können Sie professionelle Boxen für jeden Zweck herstellen. Diese vielseitige Fähigkeit eröffnet eine Welt kreativer Möglichkeiten. Beginnen Sie also mit dem Experimentieren mit Ihren eigenen Designs und genießen Sie die Befriedigung, etwas wirklich Einzigartiges zu bauen.

Häufig gestellte Fragen

F: Welche Software eignet sich am besten zum Entwerfen einer Lasercut-Box?

A: Für Anfänger und Hobbybastler ist Inkscape eine ausgezeichnete kostenlose Open-Source-Wahl. Für anspruchsvollere oder wiederverwendbare Designs ist ein CAD-Programm wie Fusion 360 aufgrund seiner parametrischen Designfunktionen, die es Ihnen ermöglichen, Dimensionen wie Höhe, Breite oder Materialstärke einfach zu ändern, überlegen.

Q: Was ist Laserschnittfuge und warum ist sie wichtig für den Boxenbau?

A: Der Schnittverlust ist die geringe Materialmenge, die durch den Laserstrahl während eines Schnitts verdampft wird. Er ist entscheidend, denn wenn man ihn nicht berücksichtigt, sind die Fingerzinken an deiner Box locker. Du musst den Schnittverlust kompensieren, indem du die Schlitze in deinem Design etwas kleiner machst als die Zapfen, um eine feste, presspassende Verbindung zu gewährleisten.

F: Welches Holz eignet sich am besten für eine lasergeschnittene Box?

A: Baltisches Birkensperrholz wird oft als die beste Allround-Wahl angesehen. Es ist stark, stabil, relativ preiswert und lässt sich aufgrund seines hohlraumfreien Kerns sehr sauber schneiden. Für preisgünstige, funktionelle Kisten ist MDF eine gute Option, während Massivhölzer wie Walnuss oder Kirsche am besten für hochwertige Premium-Kisten geeignet sind.

F: Wie verhindere ich übermäßiges Verkohlen oder Verbrennen meiner Holzteile?

A: Der Schlüssel ist, die optimalen Leistungs- und Geschwindigkeitseinstellungen für dein spezifisches Material zu finden. Führe Testschnitte durch, um die höchste Geschwindigkeit und die niedrigste Leistung zu ermitteln, die das Material noch sauber in einem Durchgang durchtrennen. Stelle außerdem sicher, dass die Linse und die Spiegel deines Lasers sauber sind, da verschmutzte Optiken die Schneideeffizienz verringern und die Verkohlung verstärken können.

Abonnieren Sie unseren Newsletter

Und genießen Sie KOSTENLOSE Download-Dateien, RABATT-Benachrichtigungen und inspirierende TIPPS!

Eine Anfängeranleitung zur Herstellung der perfekten Laser-geschnittenen Box

Ein Anfängerleitfaden zum Erstellen von 3D-Illusions-Lasergravuren

Kreative Lasergeschnittene Box-Projekte für jeden Anlass

Charcuterie Board Gravurdatei – Wein & Trauben 3D-Illusion P…

€3.72Ursprünglicher Preis war: €3.72€2.79Aktueller Preis ist: €2.79.(25% off)

Valentinstag Liebesbeschriftungen: 6 Dateien für Gravuren auf Charcut…

€7.44Ursprünglicher Preis war: €7.44€5.21Aktueller Preis ist: €5.21.(30% off)

Gravurdatei der Charcuterie-Platte mit Biene und Honigglas | PNG-Downl…

€3.72Ursprünglicher Preis war: €3.72€2.98Aktueller Preis ist: €2.98.(20% off)

Amerikanische Adler Flagge Lasergravur Datei für Charcuterie- und Sch…

€3.72Ursprünglicher Preis war: €3.72€2.60Aktueller Preis ist: €2.60.(30% off)