Eine praktische Anleitung zur Herstellung von lasergeschnittenen Holzkisten

Geschätzte Lesezeit: 9 Minuten

Wichtigste Erkenntnisse

- Design ist entscheidend: Verwenden Sie Vektorsoftware wie Adobe Illustrator oder Inkscape. Der wichtigste Schritt ist, sowohl die genaue Materialstärke als auch den ‚Kerf‘ des Lasers zu berücksichtigen, um starke, passgenaue Verbindungen sicherzustellen.

- „Materialien weise auswählen:“ Birkenfurniersperrholz ist eine kostengünstige und stabile Wahl für Anfänger, während MDF Gleichmäßigkeit bietet. Für hochwertige Projekte bieten Massivhölzer wie Kirsche oder Nussbaum eine überlegene Ästhetik.

- Kalibrieren und Testen: Führe immer Testschnitte auf einem Reststück deines endgültigen Materials durch, um die optimalen Leistungs-, Geschwindigkeits- und Frequenzeinstellungen zu finden. Dies minimiert Materialverschwendung und gewährleistet saubere Schnitte mit minimaler Verkohlung.

- Befolge einen Prozess. Für beste Ergebnisse gravieren Sie zuerst Ihr Design und schneiden Sie dann die Teile aus. Reinigen Sie die Teile nach dem Schneiden, führen Sie eine Trockenpassung durch, verkleben und klemmen Sie sie sicher und versehen Sie sie abschließend mit Schleifpapier und einer Schutzschicht für ein professionelles Aussehen.

Inhaltsverzeichnis

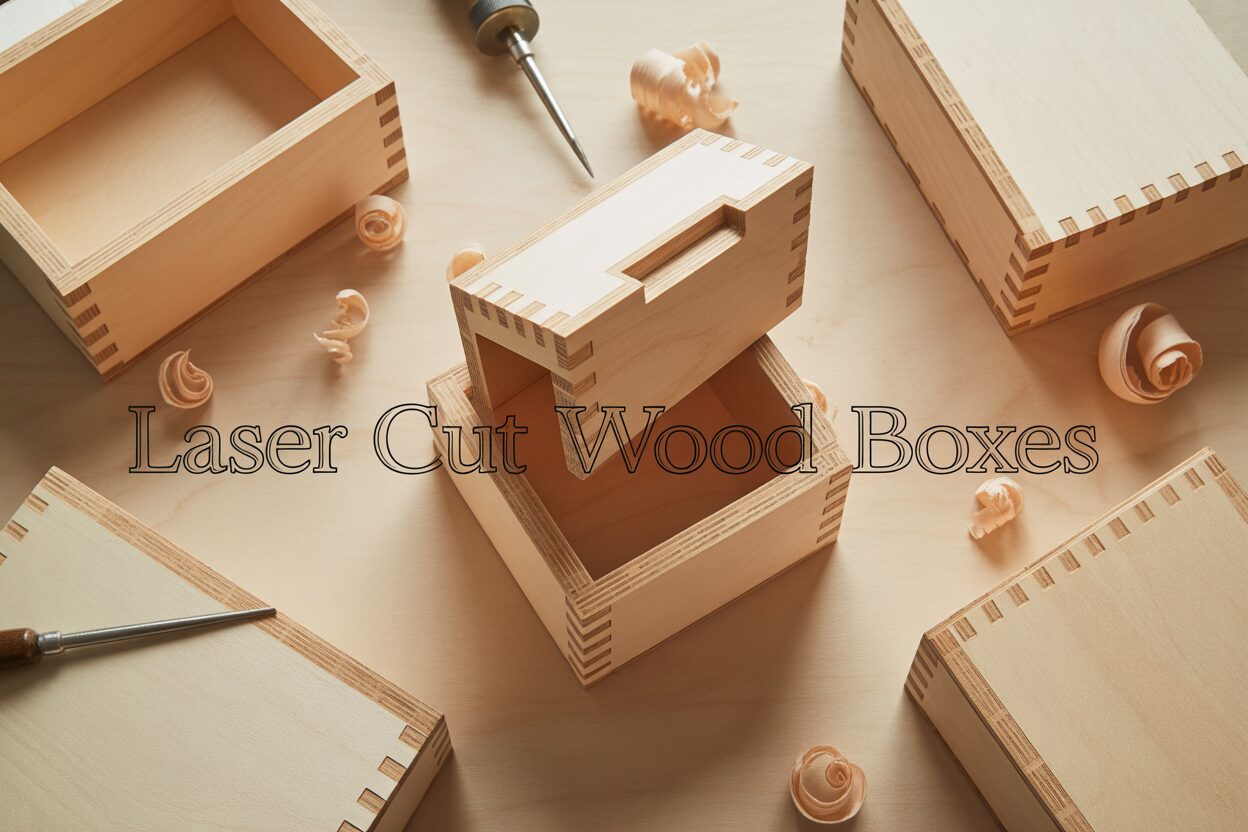

Tauche ein in die Welt des individuellen Gestaltens. Lasergeschnittene Holzkisten Dieser Artikel bietet eine umfassende Anleitung, von ersten Designkonzepten bis zur Endmontage. Ob für persönliche Projekte oder als Produkte zum Verkauf, die Beherrschung der Herstellung dieser Boxen ist eine wertvolle Fähigkeit für jeden Laserschneid-Enthusiasten. Lassen Sie uns den Prozess von Anfang bis Ende erkunden.

Erfolgreich designen: Vom Konzept zur Schneiddatei

Die Reise von einer einfachen Idee zu einer physischen Holzkiste beginnt auf Ihrem Computerbildschirm. Die Designphase ist wohl die wichtigste, da sie das endgültige Aussehen, die Festigkeit und die einfache Montage bestimmt. Ihr wichtigstes Werkzeug hierfür wird eine Vektorgrafiksoftware sein. Im Gegensatz zu Rasterprogrammen (wie Photoshop), die mit Pixeln arbeiten, verwendet Vektorsoftware mathematische Gleichungen, um Linien und Formen zu definieren. Dies ist essentiell, da der Laserschneider diesen Vektorpfaden präzise folgt, um Ihr Material zu schneiden oder zu gravieren. Für professionelle Arbeit, Adobe Illustrator ist der Industriestandard und bietet eine riesige Auswahl an leistungsstarken Werkzeugen. Für Hobbyisten jedoch, Inkscape ist eine fantastische und komplett kostenlose Alternative, die komplexe Schachteldesigns mehr als bewältigen kann. Egal für welches du dich entscheidest, nimm dir etwas Zeit, um dich mit seinen grundlegenden Funktionen vertraut zu machen, wie dem Erstellen von Formen, dem Bearbeiten von Pfaden (Knoten) und dem präzisen Anordnen von Objekten.

Bevor du auch nur eine einzige Linie zeichnest, ist es ratsam, sich Inspiration zu suchen. Webseiten wie Pinterest und Etsy sind visuelle Fundgruben voller einzigartigerLasergeschnittene BoxdesignsSuchen Sie nicht nur nach Projekten zum Kopieren, sondern analysieren Sie sie. Wie hat der Designer die Ecken konstruiert? Welche Art von Deckelmechanismus wurde verwendet? Gibt es komplizierte Gravuren oder Intarsien? Achten Sie darauf, wie verschiedene Verbindungsarten unterschiedliche Ästhetiken erzeugen. Sie können auch Online-Maker-Communities wie Instructables oder Thingiverse erkunden, wo Designer oft ihre Dateien teilen und Einblicke in ihren Designprozess geben. Auch ein Blick über die Welt des Laserschneidens hinaus zur traditionellen Holzbearbeitung kann neue Formen und funktionale Ideen inspirieren, die Sie an den Laserschneideprozess anpassen können.

Laserschnittverbindungen verstehen

Das Geheimnis einer stabilen und schönen Lasercut-Box liegt in ihren Verbindungen. Man könnte die Kanten zwar einfach stumpf verkleben, aber das ergibt eine sehr schwache Verbindung. Laserschneiden ermöglicht unglaublich präzise und komplexe, ineinandergreifende Verbindungen, die sowohl stabil als auch dekorativ sind. Die häufigste und effektivste Art ist der Keilzinkenverbindung (auch bekannt als Zinkenfalz). Diese Verbindung besteht aus einer Reihe von ineinandergreifenden, rechteckigen “Fingern”, die in einem 90-Grad-Winkel ineinandergreifen. Dieses Design vergrößert die Klebefläche erheblich, was zu einer sehr robusten Ecke führt. Eine weitere vielseitige Option ist der Nut-und-Feder-Verbindung Hier passen kleine Laschen am Rand eines Teils in entsprechende Schlitze, die in die Oberfläche eines anderen Teils geschnitten sind. Diese Methode eignet sich hervorragend für die Herstellung von Innenunterteilungen oder für Baugruppen, die möglicherweise keine 90-Grad-Winkel aufweisen. Mit sorgfältiger Konstruktion können Tab-and-Slot-Verbindungen sogar eine Presspassung erzeugen, die ohne Klebstoff zusammenhält.

Berücksichtigung von Schnittfuge und Materialstärke

Der häufigste Fehler bei Anfängern ist das Vernachlässigen des Lasers. Schnittfuge Der Laserstrahl ist keine Linie mit null Breite; er hat eine physikalische Dicke und verdampft eine kleine Menge Material beim Schneiden. Dieses weggebrannte Material ist die Schnittfuge (Kerf). Wenn Sie eine 5 mm breite Lasche entwerfen, die in einen 5 mm breiten Schlitz passen soll, wird das resultierende Loch tatsächlich etwas größer sein (z. B. 5,1 mm) und die Lasche etwas kleiner (z. B. 4,9 mm). Dies führt zu einer lockeren, wackeligen Verbindung. Um eine passgenaue Verbindung zu erzielen, müssen Sie die Schnittfuge in Ihrer Designdatei kompensieren. Dies bedeutet in der Regel, dass Sie Laschen etwas größer und Schlitze etwas kleiner als ihre Nenngröße machen. Der genaue Kompensationsbetrag hängt von Ihrem Laser, seinen Leistungseinstellungen und dem Material ab, das Sie schneiden.Schneide immer ein kleines Teststück mit ein paar Probeverbindungen, um deine Schnittfugeneinstellungen zu justieren, bevor du dein gesamtes Projekt schneidest.Ebenso wichtig ist die Berücksichtigung der exakten Materialstärke. Ein als 3mm deklariertes Holzstück kann tatsächlich 2,8mm oder 3,2mm dick sein. Verwenden Sie eine digitale Schieblehre, um Ihr Material zu messen und verwenden Sie dieses genaue Maß in Ihrem Design für die Tiefe von Schlitzen und die Länge von Fingern.

Mit diesen Prinzipien im Hinterkopf lässt sich der Designprozess in einige überschaubare Schritte unterteilen:

- Konzipiere die Größe und den Zweck der Kiste. Was wird es beinhalten? Wird es einen Deckel haben? Wird es interne Unterteilungen haben? Definiere die benötigten Innenmaße.

- Wählen Sie eine Verbindungsart. Für eine einfache, stabile Kiste sind Fingerzinken eine großartige Ausgangsbasis. Für komplexere innere Strukturen sollten Sie Zapfenverbindungen in Betracht ziehen.

- Erstelle die Kastenseiten als Abwicklung. Lege alle sechs Seiten (oben, unten, vorne, hinten, links, rechts) als separate 2D-Formen in deiner Software an. Dies wird oft als “Abwickeln” der Box bezeichnet.

- Materialstärke und Laserschnittbreite berücksichtigen. Füge deine gewählten Verbindungen an den Kanten jedes Teils hinzu und stelle sicher, dass die Finger-/Laschenlängen genau deiner Materialstärke entsprechen. Wende dann deine Schnittfugenkompensation an, um eine passgenaue Montage zu gewährleisten.

Materialauswahl und Laserkalibrierung

Der Charakter Ihrer fertigen Schachtel wird nicht nur durch ihr Design bestimmt, sondern maßgeblich durch das Material, das Sie wählen. Ihre Holzwahl beeinflusst Ästhetik, Haltbarkeit und wie es sich unter dem Laserstrahl verhält. Für Anfänger: Birkensperrholz ist ein ausgezeichneter Ausgangspunkt. Es ist relativ preiswert, aufgrund seiner kreuzverleimten Schichten strukturell stabil und bietet eine saubere, helle Oberfläche, die sich perfekt zum Gravieren oder Bemalen eignet. Beachten Sie jedoch, dass Sperrholz versteckte Leimtaschen oder Hohlräume zwischen den Schichten enthalten kann, was dazu führen kann, dass der Laser an kleinen Stellen ungleichmäßig schneidet. MDF (Mitteldichte Faserplatte) ist eine weitere beliebte Option. Sie ist außergewöhnlich gleichmäßig, ohne Maserung oder Äste, was zu absolut konsistenten Schnitten und glatten gravierten Oberflächen führt. Ihre Hauptnachteile sind ihr zweckmäßiges Aussehen und ihre Neigung, Feuchtigkeit zu absorbieren, außerdem erzeugt sie beim Schneiden sehr feinen Staub. Für ein hochwertigeres Produkt eignen sich Massivhölzer wie Kirsche, Walnuss oder Ahorn bieten unvergleichliche Schönheit. Die natürliche Maserung und die satten Farben ergeben atemberaubende, hochwertige Schachteln. Die Nachteile sind höhere Kosten und geringere Vorhersagbarkeit. Massivholz kann sich verziehen, und seine Dichte kann innerhalb eines einzelnen Bretts variieren, was Anpassungen der Lasereinstellungen für einen gleichmäßigen Schnitt erfordern kann. Bevor Sie überhaupt ans Schneiden denken, müssen Sie die Dicke Ihres Materials genau messen. Vertrauen Sie niemals dem Etikett; eine als 3 mm verkauftes Sperrholz kann zwischen 2,8 mm und 3,3 mm dick sein. Verwenden Sie eine digitale Schieblehre, um mehrere Messungen über die Platte vorzunehmen, und verwenden Sie den Durchschnittswert für Ihre Konstruktionsdatei, da diese Präzision für die passgenauen Verbindungen, die wir im vorherigen Kapitel besprochen haben, unerlässlich ist.

Lasereinstellungen wählen

Nachdem Ihr Design für Ihre spezifische Materialstärke finalisiert ist, besteht der nächste Schritt darin, die … zu kalibrieren.Holzkisten LaserschneiderJede Kombination aus Lasermaschine und Material hat einen „Sweet Spot“ von Einstellungen, der einen sauberen, effizienten Schnitt erzeugt. Die drei Haupteinstellungen, die Sie steuern werden, sind Leistung, Geschwindigkeit und Frequenz. Kraft „, ausgedrückt als Prozentsatz, bestimmt die Intensität des Laserstrahls. Mehr Leistung schneidet tiefer, erhöht aber auch die Verkohlung und die Breite der Schnittfuge.“ Geschwindigkeit ist, wie schnell sich der Laserkopf über das Material bewegt. Eine höhere Geschwindigkeit setzt das Holz dem Laser für weniger Zeit aus, wodurch die Verkohlung verringert wird, aber auch die Schnitttiefe abnimmt. Frequenz (oft gemessen in Hz oder PPI – Pulses Per Inch) steuert, wie oft der Laserstrahl pulsiert, während er sich bewegt. Eine höhere Frequenz kann bei manchen Materialien zu einer glatteren Kante führen, während eine niedrigere Frequenz möglicherweise besser geeignet ist, um Versengen bei harzhaltigen Hölzern zu reduzieren. Das richtige Gleichgewicht zu finden ist entscheidend: Sie wollen die niedrigste Leistung und die höchste Geschwindigkeit, die Ihr Material zuverlässig in einem einzigen Durchgang vollständig durchschneiden.

Darum ist das Durchführen eines Testschnitts der wichtigste Schritt, bevor Sie Ihren Hauptauftrag ausführen.Überspringen Sie diesen Schritt niemals.„Nimm ein kleines Reststück genau des Materials, das du für deine Box verwenden möchtest. Erstelle in deiner Software eine kleine Testdatei – ein 2,5 cm großes Quadrat mit einem 1,25 cm großen Kreis darin ist eine gängige Wahl. Sende diese Datei mit deiner besten Schätzung für die Einstellungen an den Laser. Bewerte nach dem Schneiden das Ergebnis. Sind die Formen von selbst herausgefallen, oder musstest du sie herausdrücken? Wenn sie nicht herausgefallen sind, musst du entweder die Leistung erhöhen oder die Geschwindigkeit verringern. Untersuche nun die Kanten des geschnittenen Stücks. Sind sie hellbraun oder dunkel und rußig? Übermäßiges Verkohlen bedeutet, dass deine Leistung zu hoch oder deine Geschwindigkeit zu niedrig ist. Passe deine Einstellungen iterativ an – jeweils eine kleine Änderung – und führe den Test erneut durch, bis du ein Stück erhältst, das sauber herausfällt und minimal verkohlt ist. Sobald du diese idealen Einstellungen gefunden hast, notiere sie! Das Führen eines Protokolls über Materialien und die entsprechenden Einstellungen spart dir bei zukünftigen Projekten enorm viel Zeit und Material.“

Der endgültige Schnitt, Gravur und Montage

Nachdem Ihr Design perfektioniert und Ihre Lasereinstellungen kalibriert sind, ist es Zeit für den aufregenden Schritt, Ihre Kreation zum Leben zu erwecken. Bevor Sie den Startknopf drücken, führen Sie eine letzte Überprüfung durch. Befestigen Sie Ihre Holzplatte sicher auf dem Laserbett und stellen Sie sicher, dass sie vollkommen flach ist – jede Verformung kann zu inkonsistentem Fokus und Fehlerschnitten führen. Fokussieren Sie den Laserstrahl präzise auf die Oberfläche Ihres Materials. Organisieren Sie in Ihrer Laser-Software Ihre Schnittdatei, indem Sie verschiedene Farben für verschiedene Operationen festlegen. Die übliche bewährte Methode ist, zu Gravieren zuerst, dann schneiden. „Dadurch wird sichergestellt, dass die detaillierte Gravur durchgeführt wird, während das Material ein einzelnes, stabiles Stück ist, bevor es in kleinere Komponenten geschnitten wird, die sich leicht verschieben könnten. Sobald Sie den Auftrag gestartet haben, lassen Sie die Maschine niemals unbeaufsichtigt. Moderne Laser sind zwar sehr sicher, aber Sie verwenden einen fokussierten Lichtstrahl, um eine kontrollierte Verbrennung zu erzeugen, und die Aufsicht ist nicht verhandelbar.“

Dies ist auch Ihre Gelegenheit, eine Ebene tiefer Personalisierung hinzuzufügen und Ihr Projekt von einem einfachen Container in ein individuelles zu verwandeln.Gravierte HolzkisteJede Oberfläche Ihrer Schachtel kann mit Text, Logos oder aufwendigen Mustern verziert werden. Dies geschieht durch Hinzufügen von Rasterbildern (wie .jpg oder .png) oder gefüllten Vektorformen zu Ihrer Designdatei und deren Zuweisung zu einer „Gravur“-Operation. Genau wie beim Schneiden hat die Gravur ihre eigenen Leistungs- und Geschwindigkeitseinstellungen, die getestet werden müssen, um die gewünschte Tiefe und Dunkelheit zu erreichen. Ein fantastischer Profi-Tipp ist, vor Beginn der Arbeit eine Schicht breites Abdeckband über die gesamte Holzoberfläche aufzutragen. Der Laser graviert und schneidet direkt durch das Band. Wenn der Job abgeschlossen ist, können Sie das Band einfach abziehen und dabei alle unansehnlichen Rauch- und Harzflecken mitnehmen, sodass eine perfekt saubere Oberfläche und ein umwerfend scharfes graviertes Bild zurückbleiben.

„So bauen Sie Ihre DIY-Laserschnittbox zusammen“

Sobald der Laser seine Arbeit beendet hat und der Abluftventilator den Rauch beseitigt hat, nimm vorsichtig deine frisch geschnittenen Teile heraus. Sie werden wahrscheinlich etwas Ruß an den Kanten haben. Der erste Schritt ist, sie zu reinigen. Wenn du den Trick mit dem Abdeckband angewendet hast, zieh es ab. Dann wirkt ein weiches Tuch, das mit etwas Isopropylalkohol angefeuchtet ist, Wunder, um alle verbleibenden Rückstände abzuwischen. Bevor du zum Kleber greifst, führe eine „Trockenprobe“ durch, indem du die Box ohne Klebstoff zusammensetzt. Dies ist deine abschließende Qualitätsprüfung, um sicherzustellen, dass alle Verbindungen wie geplant zusammenpassen. Wenn die Passform gut ist, kannst du mit dem Kleben fortfahren. Trage eine dünne, gleichmäßige Raupe herkömmlichen Holzleims auf die Flächen der Finger oder Laschen eines Teils auf. Ein kleiner Pinsel oder Zahnstocher kann bei der präzisen Anwendung helfen. Dein Ziel ist es, nur so viel Klebstoff zu verwenden, dass die Verbindungsflächen bedeckt sind. Überschüssiger Klebstoff wird herausquellen und kann schwer zu reinigen sein, was möglicherweise die Oberfläche beeinträchtigt.

Verbinden Sie methodisch die Seiten miteinander und stellen Sie sicher, dass alle Ecken rechtwinklig sitzen. Um Ihre … zu halten. Lasergeschnittene Holzkisten Während der Kleber aushärtet, haben Sie mehrere Möglichkeiten. Bei kleinen Schachteln reicht es oft aus, die Ecken einfach fest mit Malerkrepp zu umwickeln, um genügend Druck auszuüben. Für einen robusteren Halt können kleine Eckzwingen oder sogar Gummibänder verwendet werden. Entscheidend ist, einen festen, gleichmäßigen Druck auszuüben, um eventuelle Lücken in den Verbindungen zu schließen. Lassen Sie den Kleber gemäß den Anweisungen des Herstellers vollständig trocknen, typischerweise mehrere Stunden oder über Nacht. Sobald der Kleber ausgehärtet ist, können Sie die Zwingen oder das Klebeband entfernen. Für ein wirklich professionelles Ergebnis schleifen Sie die gesamte Schachtel leicht mit feinem Schleifpapier (Körnung 220 oder höher) ab, um die Kanten und Flächen zu glätten. Tragen Sie abschließend eine Endbehandlung wie Tungöl, Dänisches Öl oder einen Klarlack auf Polyurethanbasis auf. Dieser letzte Schritt schützt nicht nur das Holz, sondern bringt auch die Maserung zur Geltung und verwandelt Ihr funktionalesDIY Lasercut-Boxin ein wunderschönes, handgefertigtes Objekt.

Schlussfolgerungen

Du hast jetzt das grundlegende Wissen, um Schönes und Funktionales zu erschaffen. Lasergeschnittene Holzkisten „. Indem du mit verschiedenen Hölzern, Verbindungen und Gravuroptionen experimentierst, kannst du einzigartige Gegenstände herstellen. Hab keine Angst, dein eigenes Ding anzufangen!“Lasergeschnittene DIY-BoxBeginnen Sie noch heute mit Ihrem Projekt und erwägen Sie die Verwendung vorgefertigter Designs, um Ihren Arbeitsablauf zu optimieren und ein hervorragendes Ergebnis zu garantieren.

Häufig gestellte Fragen

F: Welche Software eignet sich am besten zum Designen von Laserschnittboxen?

A: Für professionelle Ergebnisse ist Adobe Illustrator der Industriestandard. Allerdings ist Inkscape eine leistungsstarke und völlig kostenlose Alternative, die perfekt für Hobbyanwender geeignet ist und auch komplexe Designs bewältigen kann.

F: Warum ist die Berücksichtigung des ‚Schnittverlusts‘ so wichtig?

A: Der Schneidspalt ist die geringe Materialmenge, die vom Laserstrahl verdampft wird. Wenn du ihn nicht berücksichtigst, werden deine Verbindungen locker und wackelig sein. Du musst den Schneidspalt in deiner Designdatei kompensieren (z.B. Laschen etwas größer und Schlitze kleiner machen), um eine passgenaue, stabile Verbindung zu erzielen.

F: Welches Holz ist am besten für einen Anfänger geeignet, der eine lasergeschnittene Schachtel herstellt?

A: Birkensperrholz ist ein ausgezeichnetes Ausgangsmaterial. Es ist preiswert, strukturell stabil und hat eine saubere Oberfläche, die ideal zum Gravieren oder Bemalen ist. Es ist für Anfänger fehlertoleranter als Massivholz.

F: Sollte ich zuerst gravieren oder schneiden, und warum?

A: Du solltest immer zuerst gravieren und dann schneiden. Das stellt sicher, dass detaillierte Gravuren perfekt auf einem einzelnen, stabilen Materialstück positioniert sind. Wenn du zuerst schneidest, könnten sich die einzelnen Teile während des Prozesses leicht verschieben, was zu falsch ausgerichteten Gravuren führt.

Abonnieren Sie unseren Newsletter

Und genießen Sie KOSTENLOSE Download-Dateien, RABATT-Benachrichtigungen und inspirierende TIPPS!

Eine Anfängeranleitung zur Herstellung der perfekten Laser-geschnittenen Box

Ein Anfängerleitfaden zum Erstellen von 3D-Illusions-Lasergravuren

Kreative Lasergeschnittene Box-Projekte für jeden Anlass

Charcuterie Board Gravurdatei – Wein & Trauben 3D-Illusion P…

€3.72Ursprünglicher Preis war: €3.72€2.79Aktueller Preis ist: €2.79.(25% off)

Valentinstag Liebesbeschriftungen: 6 Dateien für Gravuren auf Charcut…

€7.44Ursprünglicher Preis war: €7.44€5.21Aktueller Preis ist: €5.21.(30% off)

Gravurdatei der Charcuterie-Platte mit Biene und Honigglas | PNG-Downl…

€3.72Ursprünglicher Preis war: €3.72€2.98Aktueller Preis ist: €2.98.(20% off)

Amerikanische Adler Flagge Lasergravur Datei für Charcuterie- und Sch…

€3.72Ursprünglicher Preis war: €3.72€2.60Aktueller Preis ist: €2.60.(30% off)