Benutzerdefinierte Lasergeschnittene Boxen erstellen: Designs, Materialien und Techniken

Geschätzte Lesezeit: 15 Minuten

Wichtigste Erkenntnisse

- Präzision ist von höchster Bedeutung: Laserschneiden erfordert exakte Messungen und Kerfkompensation für erfolgreiche Verbindungen, im Gegensatz zur traditionellen Holzbearbeitung, bei der kleinere Abweichungen weggeschliffen werden können.

- Verschiedene Verbindungstechniken: Beherrsche verschiedene Verbindungen wie Fingerzinken für Stabilität, Filmscharniere für Flexibilität und T-Nuten für Modularität, und wähle sie je nach Anwendungsbedarf aus.

- Strategische Materialauswahl Wählen Sie Materialien wie baltische Birke, MDF oder Harthölzer basierend auf ästhetischen, strukturellen und Kostenüberlegungen aus und bereiten Sie diese ordnungsgemäß vor, indem Sie Dicke und Lagerung berücksichtigen.

- Laser-Einstellungen optimieren: Passe Geschwindigkeit, Leistung, Fokus und Mehrfachdurchgangstrategien für verschiedene Komponenten und Materialien an, um saubere Schnitte, präzise Passungen zu erzielen und thermische Effekte wie Verkohlung und Verformung zu minimieren.

- Funktionalität trifft auf Dekoration: Erfolgreiche Laserschnitt-Box-Designs integrieren nahtlos strukturelle Integrität mit ästhetischem Reiz und beinhalten oft dekorative Elemente, die doppelten Zwecken dienen oder das Gesamtbild verbessern.

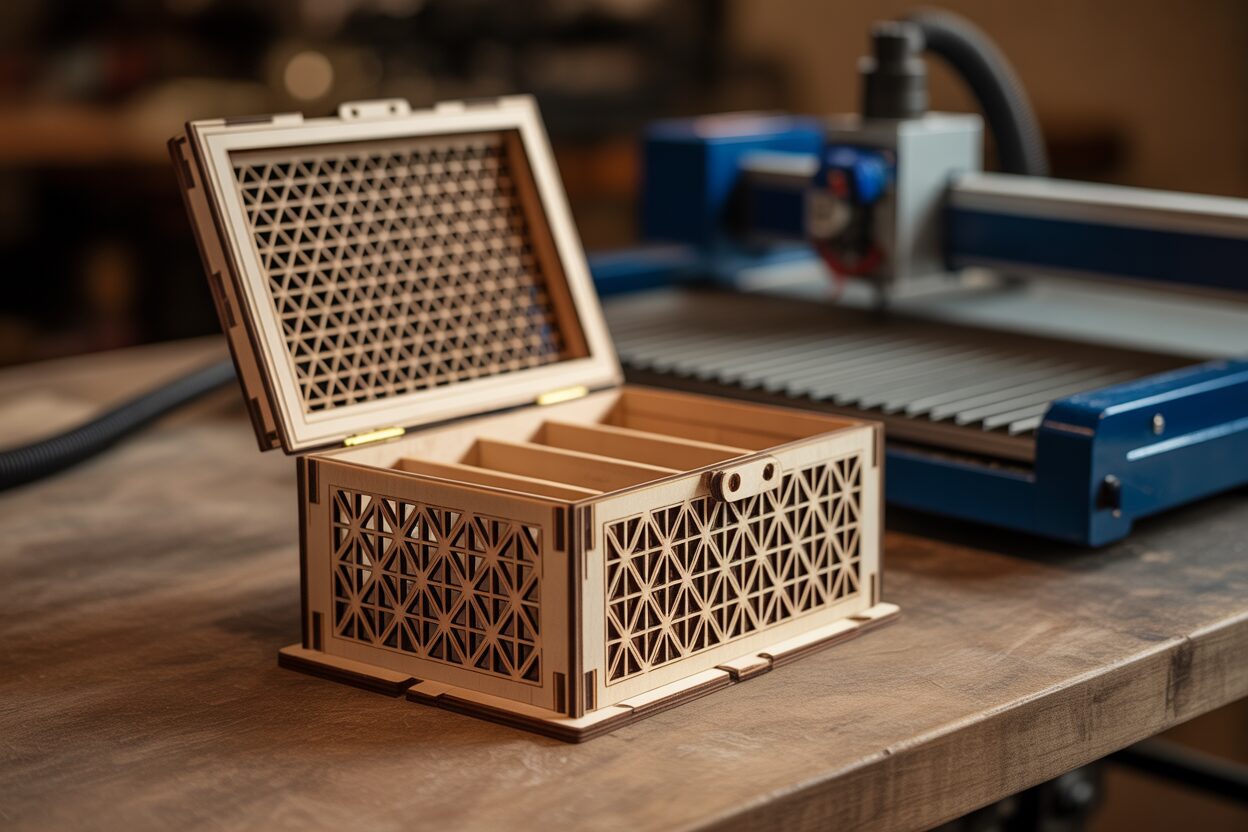

Lasergeschnittene Boxen stellen die perfekte Verbindung von Funktionalität und künstlerischem Ausdruck in der Welt des Laserschneidens dar. Von eleganten Schmuckkästchen bis hin zu praktischen Aufbewahrungslösungen demonstrieren kundenspezifische Boxen die Vielseitigkeit der Lasertechnologie und schaffen gleichzeitig Produkte mit hoher Marktnachfrage. Dieser umfassende Leitfaden erkundet alles, was Sie über das Designen, Schneiden und Zusammenbauen atemberaubender Holzkisten wissen müssen, die Kunden beeindrucken und Ihr Laserschneid-Portfolio aufwerten werden.

Grundlagen des Verpackungsdesigns verstehen

Das Präzisionsprinzip

Präzision ist der Grundstein für erfolgreiche lasergeschnittene Boxen. Im Gegensatz zur traditionellen Holzbearbeitung, bei der kleinere Abweichungen abgeschliffen werden können, erfordert das Laserschneiden Genauigkeit bis auf Bruchteile eines Millimeters. Ein Fehler von 0,2 mm mag auf dem Papier unbedeutend erscheinen, kann aber zu Verbindungen führen, die entweder nicht zusammenpassen oder zu locker sind, um strukturelle Integrität zu gewährleisten. Beim Entwerfen von benutzerdefinierten Laser-Cut-Box-Vorlagen sollten Sie immer mit Vektorsoftware arbeiten, die präzise Messungen ermöglicht, und Dezimalstellen anstelle von Rundungen verwenden.

Box Design Varianten

Die Welt der lasergeschnittenen Boxen bietet vielfältige Designoptionen für unterschiedliche Bedürfnisse. Einfache Schachteln mit abnehmbarem Deckel stellen den Einstieg für Anfänger dar – mit einem Boden mit vier Seiten und einem separaten Oberteil. Scharnierboxen erhöhen die Komplexität durch die Integration flexibler Verbindungen, typischerweise durch Filmscharniere, die in das Material selbst geschnitten werden, oder separate Hardwarekomponenten. Schiebedeckelboxen nutzen parallele Rillen, um einen reibungslosen Öffnungsmechanismus zu erzeugen, während Puzzleboxen ineinandergreifende Komponenten enthalten, die in bestimmten Reihenfolgen manipuliert werden müssen, um sie zu öffnen.

Jedes Design einer lasergeschnittenen Holzbox erfordert unterschiedliche Ansätze für Verbindungen. Fingerzinken (auch Schwalbenschwanzverbindungen genannt) bieten eine ausgezeichnete strukturelle Festigkeit für rechteckige Boxen. Schwalbenschwanzverbindungen bieten eine überlegene Haltekraft, erfordern aber präzisere Schnitte. Schlitz-und-Zapfen-Designs ermöglichen eine schnelle Montage ohne Klebstoffe und sind somit ideal für die Prototypenentwicklung.

Materialstärkenberücksichtigung

Einer der häufigsten Fehler beim Design von lasergeschnittenen Boxen ist es, die Materialstärke nicht richtig zu berücksichtigen. Im Gegensatz zur Arbeit mit Papier oder Pappe haben Holz- und Acrylmaterialien eine erhebliche Dicke, die sich auf das Zusammenpassen der Teile auswirkt. Beim Entwerfen von Fingerzinkenverbindungen muss die Tiefe jedes Fingers genau der Materialstärke entsprechen, um bündige Ecken zu erzeugen.

Die meisten Designprogramme gleichen dies nicht automatisch aus, daher müssen Sie die Maße manuell anpassen. Wenn Sie beispielsweise eine 100-mm-Quadratbox aus 3-mm-Sperrholz herstellen, beträgt die tatsächliche Schnittlänge für jede Seite 94 mm (100 mm minus zwei Materialstärken), wenn Sie einfache Stumpfverbindungen verwenden. Bei Fingerzinkenverbindungen wird die Berechnung komplexer, da Sie das ineinandergreifende Muster berücksichtigen müssen.

Kerf-Anpassung verstehen

Schnittfuge – die Breite des vom Laserstrahl entfernten Materials – beeinflusst maßgeblich, wie eng Komponenten zusammenpassen. Typische Laserschneider entfernen zwischen 0,1 und 0,3 mm Material während des Schneidens. Für passgenaue, individuell angefertigte Box-Schablonen ist diese geringe Menge von enormer Bedeutung. Beim Entwurf von Steckverbindungen sollte die Schnittfugenbreite von der Schlitzgröße abgezogen werden, um die perfekte Passform zu erreichen.

Unterschiedliche Materialien und Laserleistungseinstellungen führen zu unterschiedlichen Schnittbreiten. Die Erstellung eines einfachen Teststücks mit schrittweise vergrößerten Schlitzen (Erhöhung um 0,05 mm) hilft dabei, die genaue Schnittfugenanpassung für Ihre spezifische Maschinen- und Materialkombination zu bestimmen.

Materialauswahlstrategien

Die Materialeigenschaften beeinflussen Designentscheidungen für lasergeschnittene Boxen erheblich. Sperrholz bietet eine gute Festigkeit und attraktive Kantenmuster, kann aber in der Dicke variieren. MDF bietet konsistente Abmessungen und saubere Schnitte, aber es fehlt die natürliche Schönheit der Holzmaserung. Harthölzer bieten eine überlegene Ästhetik, erfordern aber möglicherweise Leistungsanpassungen, um Verkohlung zu vermeiden.

Beim Entwerfen von Laser-Cut-Box-Designs aus Holz ist zu berücksichtigen, wie das Material auf Biegekräfte reagiert. Sperrholz ermöglicht lebende Scharniere durch parallele Kerbschnitte, während Acrylglas Heißbiegen oder mechanische Scharniere erfordert. Die Maserungsrichtung bei Naturhölzern beeinflusst sowohl die Festigkeit als auch die Flexibilität, weshalb es entscheidend ist, Ihr Design an den natürlichen Eigenschaften des Materials auszurichten.

Funktion und Dekoration im Einklang

Die überzeugendsten lasergeschnittenen Boxen verbinden nahtlos funktionale Elemente mit dekorativen Merkmalen. Verbindungen können mit dekorativen Profilen gestaltet werden, während die strukturelle Integrität erhalten bleibt. Oberflächengravuren können den natürlichen Konturen der Box folgen, anstatt als unzusammenhängende Elemente zu wirken. Bei der Planung von benutzerdefinierten lasergeschnittenen Boxvorlagen sollten Sie überlegen, wie dekorative Ausschnitte doppelten Zwecken dienen können, z. B. der Belüftung oder der Erzeugung interessanter Lichtmuster.

Boxzinken und Verbindungstechniken meistern

Fingerzinken: Das Fundament der Stärke

Fingerzinken sind der Eckpfeiler des Laser-Cut-Boxenbaus und bieten sowohl strukturelle Integrität als auch optische Attraktivität. Das optimale Verhältnis von Fingerbreite zu Materialstärke liegt typischerweise zwischen 1:1 und 1,5:1. Für 3 mm Sperrholz erzeugen Finger zwischen 3 und 4,5 mm Breite die stärksten Verbindungen und bleiben gleichzeitig optisch ausgewogen. Der Abstand zwischen den Fingern sollte der Fingerbreite entsprechen, um maximale Festigkeit zu erzielen, obwohl ästhetische Erwägungen Variationen diktieren können.

Beim Entwerfen von Laser-geschnittenen Fingerzinkenverbindungen sollten Sie die Spannungsverläufe an den Ecken berücksichtigen. Kisten, die Gewicht tragen sollen, profitieren von einer höheren Anzahl an Fingern, während dekorative Stücke möglicherweise weniger, breitere Finger für eine stärkere optische Wirkung verwenden. Die Fingerlänge sollte das angrenzende Stück vollständig durchdringen und genau bis zur Außenkante reichen, ohne überzustehen. Bei Materialien, die zum Spalten neigen, wie z. B. dünnen Harthölzern, runden Sie die inneren Ecken jedes Fingers leicht ab (0,2-0,3 mm Radius), um die Spannung gleichmäßiger zu verteilen.

Lebende Scharniere: Flexibilität durch Präzision

Lebende Scharniere verwandeln starres Holz durch strategische Schnittmuster in flexible Verbindungen. Das gebräuchlichste Muster – parallele Linien mit abwechselnden Verbindungen – erzeugt eine Flexibilität senkrecht zu den Schnitten. Für eine optimale Leistung in lasergeschnittenen Boxen sollten Schnitte verwendet werden, die 80-90 % der Materialstärke tief sind und je nach Materialflexibilitätsanforderungen einen Abstand von ca. 0,5-1 mm aufweisen.

Die Schnittfugenbreite hat einen erheblichen Einfluss auf die Leistung von Scharnieren. Breitere Schnittfugen erzeugen flexiblere Scharniere, reduzieren aber die Haltbarkeit, während schmalere Schnittfugen die Festigkeit erhalten, aber den Biegeradius begrenzen. Bei Sperrholz-Lebendscharnieren sollte die Maserung senkrecht zur Biegerichtung verlaufen, um ein Aufspalten zu verhindern. Das Vorbiegen frisch geschnittener Scharniere hilft, innere Fasern zu brechen, ohne das äußere Furnier zu beschädigen, was die langfristige Haltbarkeit in funktionalen lasergeschnittenen Boxen erhöht.

T-Nut und Feder Konstruktion

Die T-Nut-Konstruktion eignet sich hervorragend für Boxen, die häufig demontiert werden müssen oder modulare Designs erfordern. Die klassische T-Nut besteht aus einem schmalen Eintrittsschlitz, der sich zu einem größeren Innenkanal erweitert, der eine entsprechende Lasche aufnimmt. Für eine optimale Passform sollte die Laschenbreite auf 95-98% der T-Nut-Breite ausgelegt werden, um Materialschwankungen zu berücksichtigen und gleichzeitig sichere Verbindungen zu gewährleisten.

Die Tab-und-Nut-Konstruktion ermöglicht eine einfachere Montage für dauerhafte, lasergeschnittene Boxen. Die ideale Tab-Länge entspricht der Materialstärke plus 0,2-0,3 mm, um sicherzustellen, dass die Tabs in ihren Nuten bis zum Anschlag sitzen, ohne zu klemmen. Beim Entwerfen von Nuten sollte der Breitenabmessung ein Spielraum von 0,1-0,2 mm hinzugefügt werden, während die exakten Tiefenmaße beibehalten werden. Dieses geringe Spiel in einer Dimension in Verbindung mit Präzision in der anderen erzeugt Verbindungen, die sich leicht montieren lassen und dennoch stabil sind.

Kerf-kompensierte Presspassungsverbindungen

Presspassungen nutzen die Materialelastizität, um zugfeste Verbindungen herzustellen. Die Berechnung der korrekten Schnittfugenkompensation erfordert das Verständnis der Schnittbreite Ihres spezifischen Lasers. Erstellen Sie ein Testgitter mit Schlitzen, die von exakt Materialstärke bis zu 0,3 mm weniger in 0,05 mm Schritten variieren. Der Schlitz, der eine feste Einführung ohne Zwang ermöglicht, identifiziert Ihren optimalen Wert für die Schnittfugenkompensation.

Verschiedene Materialien erfordern unterschiedliche Kompensationsfaktoren. Acryl, das weniger nachgiebig ist, benötigt typischerweise eine präzise Kompensation von 0,1–0,15 mm, während die natürliche Kompression von Sperrholz geringfügig engere Passungen von 0,15–0,2 mm unter Materialstärke ermöglicht. Bei lasergeschnittenen Schachtelverbindungen mit Presspassungstechniken sollten Sie Materialstärkenschwankungen immer berücksichtigen – insbesondere bei Naturhölzern und Sperrholz – indem Sie Verbindungen entwerfen, die eine Abweichung von ±0,2 mm aufnehmen können.

Verschluss und Hardwareintegration

Abnehmbare Deckel profitieren von dezenten Hinterschneidungen, bei denen das Innenmaß des Deckels 0,3-0,5 mm größer ist als das Außenmaß des Kastenkörpers. Dadurch entsteht eine leichte Lippe, die das Abrutschen des Deckels verhindert, während er dennoch leicht abnehmbar bleibt. Für Schiebemechanismen erstellen Sie parallele Kanäle mit einer Tiefe, die der Laschendicke plus 0,3 mm Spiel entspricht, um einen reibungslosen Betrieb ohne Blockieren zu gewährleisten.

Die Integration von Hardware erweitert lasergeschnittene Boxen um Funktionen, die durch das Schneiden allein nicht erreichbar sind. Bei der Konstruktion für Scharniere sollten Zapfenlöcher genau passend zu den Hardware-Abmessungen erstellt werden, unter Berücksichtigung des Schwenkbereichs. Magnetverschlüsse funktionieren am besten, wenn sie in vertiefte Taschen eingebettet werden, die auf 90 % der Magnettiefe zugeschnitten sind, damit Klebstoff sie bündig mit der Oberfläche fixieren kann. Für komplexere Verschlüsse entwirf man Befestigungspunkte mit Pilotlöchern, die 0,5 mm kleiner als die Befestigungselemente sind, um selbstschneidendes Einschrauben ohne Splittern zu ermöglichen.

Verbindungsstellen nach Anwendung auswählen

Kleine dekorative, lasergeschnittene Schachteln (unter 100mm) profitieren von vereinfachten Fingerzinken mit weniger, breiteren Zinken, um die strukturelle Integrität zu erhalten und gleichzeitig die Montage zu vereinfachen. Mittelgroße, funktionelle Schachteln erzielen die besten Ergebnisse mit Standard-Fingerzinken an den Ecken und Nut-Feder-Konstruktionen für interne Trennwände. Große Aufbewahrungsboxen benötigen verstärkte Ecken – erwägen Sie doppellagige Fingerzinken, bei denen jede Schicht um eine halbe Zinkenbreite versetzt ist, wodurch die Eckfestigkeit effektiv verdoppelt wird.

Für Kisten, die wasserabweisend sein müssen, bieten dichte Gehrungsverbindungen mit inneren Verstärkungsleisten eine bessere Abdichtung als traditionelle, lasergeschnittene Kistenzapfen. Vitrinen profitieren von transparenten Frontplatten, die mit speziellen Schlitzverbindungen befestigt sind, welche die Verbindungspunkte hinter soliden Seiten verbergen. Wenn Ästhetik oberste Priorität hat, sollten Sie Blindverbindungen in Betracht ziehen, bei denen die Verbindungsmechanismen vollständig vor der Außenansicht verborgen bleiben, was durch präzise platzierte interne Laschen erreicht wird, die in verdeckte Schlitze einrasten.

Materialauswahl und Vorbereitung

Holzarten für lasergeschnittene Boxen

Die Grundlage für außergewöhnliche lasergeschnittene Schachteln beginnt mit der Auswahl des richtigen Materials. Baltisches Birkensperrholz gilt als Goldstandard für die präzise Herstellung von Schachteln und verfügt über hohlraumfreie Kernschichten, die beim Schneiden markante gestreifte Kanten erzeugen. Es ist in Stärken von 1,5 mm bis 12 mm erhältlich und seine gleichmäßige Dichte ermöglicht eine vorhersehbare Schnittfugenbreite und minimale Verkohlung. Flugzeugsperrholz bietet ähnliche Vorteile mit geringerem Gewicht, jedoch zu einem höheren Preis.

MDF (Mitteldichte Faserplatte) bietet unübertroffene Dimensionsstabilität und glatte Schnittflächen, ideal für komplizierte Designs. Seine homogene Zusammensetzung eliminiert Maserungsprobleme, die die Schnittqualität beeinträchtigen können, wodurch es perfekt für detaillierte, kleine lasergeschnittene Kisten geeignet ist. Allerdings absorbieren MDF-Kanten Oberflächenbehandlungen ungleichmäßig und es fehlt ihnen die natürliche Schönheit von Echtholz. Für Kisten, die ein hochwertiges Erscheinungsbild der Kanten erfordern, sollten Sie einen MDF-Kern mit einer Hartholzfurnierbeschichtung in Betracht ziehen.

Massivhölzer bieten eine unübertroffene Ästhetik, stellen aber auch besondere Herausforderungen dar. Kirschbaumholz erzeugt nur geringe Verkohlung und entwickelt mit der Zeit eine reiche Patina, wodurch es sich hervorragend für lasergeschnittene Schachteln in Erbstückqualität eignet. Ahorn bietet außergewöhnliche Härte und saubere Schnitte, während die dunklen Töne von Walnuss einen dramatischen Kontrast zu gravierten Details erzeugen. Bei der Verarbeitung von Massivhölzern sollte nach Möglichkeit riftgesägtes Holz gewählt werden, um Verformungen zu minimieren und eine gleichmäßige Dicke zu gewährleisten.

Spezialwerkstoffe jenseits von Holz

Acrylglasplatten ermöglichen die Herstellung von eindrucksvollen, transparenten oder farbigen, lasergeschnittenen Boxen mit glasähnlicher Klarheit. Wählen Sie gegossenes Acryl anstelle von extrudierten Varianten, um eine sauberere Kantenqualität und weniger Spannungsrisse zu erzielen. Die Acrylglasdicke sollte typischerweise 3 mm überschreiten, um bei strukturellen Boxen ein Durchbiegen zu verhindern.

Bambusplattenmaterial bietet außergewöhnliche Nachhaltigkeitsnachweise mit markanten Maserungsmustern und exzellenten Schneideigenschaften. Sein natürlicher Siliziumdioxidgehalt erzeugt minimale Flammenbildung beim Schneiden, was zu bemerkenswert sauberen Kanten führt, die nur minimale Nachbearbeitung erfordern.

Korkplatten erzeugen einzigartige texturelle Eigenschaften, die sich perfekt für dekorative oder leichte Anwendungen eignen. Bei der Verwendung für lasergeschnittene Schachteln eignet sich Kork am besten als Akzentmaterial und weniger als strukturelle Komponente, typischerweise auf steifere Substrate laminiert.

Dickenbetrachtungen

Die Materialstärke beeinflusst grundlegend sowohl die Gestaltungsmöglichkeiten als auch die strukturellen Ergebnisse. Für kleine, lasergeschnittene Geschenkboxen unter 100 mm in jeder Dimension bieten 2-3 mm Materialien ausreichend Festigkeit und ermöglichen gleichzeitig filigrane Details. Mittelgroße Utensilienboxen profitieren von 4-5 mm starkem Material, das eine verbesserte Haltbarkeit ohne übermäßiges Gewicht bietet. Große Aufbewahrungsboxen benötigen 6 mm oder dickere Materialien, um ein Ausbeulen der Seitenwände zu verhindern.

Die Beziehung zwischen Materialstärke und Verbindungsdesign erweist sich als entscheidend. Fingerzinkenverbindungen sollten eine Mindestzinkenbreite beibehalten, die ungefähr der Materialstärke entspricht – jede dünnere Ausführung birgt das Risiko, beim Zusammenbau zu brechen. Für Filmscharniere erzielen dünnere Materialien (1,5–3 mm) flexiblere Ergebnisse, während Boxdeckel im Allgemeinen etwas dünneres Material als ihre entsprechenden Böden benötigen, um eine korrekte Passform zu gewährleisten.

Materialvorbereitungstechniken

Ordnungsgemäße Lagerung beeinflusst die Schneidergebnisse grundlegend. Lagern Sie Plattenmaterialien flach mit gleichmäßiger Unterstützung, um Verformungen zu vermeiden. Für die besten Materialien für lasergeschnittene Boxen halten Sie konstante Luftfeuchtigkeitswerte zwischen 35-50% ein und lassen Sie die Materialien sich 24-48 Stunden vor dem Schneiden an Ihren Arbeitsbereich anpassen.

Die Bearbeitung verzogener Platten erfordert Maßnahmen. Bei leichter Verformung tragen Sie vorsichtig Feuchtigkeit auf die konkave Seite auf und beschweren Sie die Platte über Nacht flach. Stark verzogenes Sperrholz erfordert möglicherweise das Befeuchten und schrittweise Festklemmen auf ebenen Flächen über mehrere Tage. MDF erholt sich selten von starker Verformung und sollte ersetzt werden.

Die Oberflächenvorbereitung hat wesentlichen Einfluss auf die Schnittqualität. Entfernen Sie alle Etiketten, Klebstoffe und Oberflächenverunreinigungen mit Isopropylalkohol. Bei Hölzern mit erhabener Maserung verbessert leichtes Schleifen mit 220er-Körnung die Oberflächenkonsistenz. Bringen Sie schwach klebendes Malerkrepp auf Oberflächen an, die zu Rauchverfärbungen neigen, insbesondere bei der Herstellung von Laser-geschnittenen Boxen in Präsentationsqualität.

Werkstoffprüfung und -sicherheit

Nicht alle für die Holzbearbeitung geeigneten Materialien sind für das Laserschneiden geeignet. Vermeiden Sie druckimprägniertes Holz, PVC, Vinyl und halogenhaltige Materialien, die beim Schneiden giftiges Chlorgas freisetzen. Fragwürdige Verbundwerkstoffe sollten vor der vollständigen Produktion kleinen Testschnitten mit ausreichender Belüftung unterzogen werden.

Bei der Beschaffung unbekannten Sperrholzes untersuche man die Kantenqualität auf Lücken oder inkonsistente Kernschichten, die die Festigkeit von Verbindungen beeinträchtigen könnten. Testen Sie unbekannte Materialien, indem Sie kleine Proben mit verschiedenen Leistungseinstellungen schneiden, um optimale Parameter zu ermitteln, bevor Sie mit der vollständigen Kistenproduktion beginnen.

Kostenoptimierungsstrategien

Die Materialausbeute hat einen erheblichen Einfluss auf die Wirtschaftlichkeit von lasergeschnittenen Boxen. Nesting-Designs sind effizient, indem Teile mit minimalem Abstand angeordnet werden (typischerweise 2-3 mm zwischen den Komponenten). Richten Sie teile mit Maserungsrichtung einheitlich aus, um die strukturelle Integrität zu gewährleisten und gleichzeitig die Plattenausnutzung zu maximieren.

Für Produktionsarbeiten sollten Sie in Erwägung ziehen, Plattenmaterial in halben oder viertel Bogen anstelle von ganzen 4′×8′-Platten zu kaufen, um den Abfall durch ungenutzte Teile zu reduzieren. Wenn Sie mehrere Kisten herstellen, ordnen Sie Bauteile aus unterschiedlich großen Projekten zusammen auf einzelnen Platten an, um Material zu nutzen, das sonst zu Abfall werden würde.

Beziehe Ausgangsmaterialien strategisch, indem du Beziehungen zu Möbelschreinereien aufbaust, die möglicherweise Verschnittstücke hochwertiger Materialien zu reduzierten Preisen verkaufen. Für kleine lasergeschnittene Geschenkboxen bieten diese Reststücke oft ausreichend Material zu einem Bruchteil der Einzelhandelskosten, während gleichzeitig die professionelle Qualität erhalten bleibt.

Laser-Einstellungen für Box-Komponenten optimieren

Komponentenspezifische Parameter

Erfolgreiche Laser-Cut-Boxen erfordern maßgeschneiderte Einstellungen für jeden Komponententyp. Box-Seiten verlangen absolute Maßgenauigkeit mit rechtwinkligen Kanten, um eine korrekte Verbindungsausrichtung zu gewährleisten. Für diese kritischen Strukturelemente sollte eine konsistente Leistungsabgabe Vorrang vor maximaler Schnittgeschwindigkeit haben. Außenflächen profitieren typischerweise von 5-10% höheren Leistungseinstellungen als Innenkomponenten, um der subtilen Verkohlung entgegenzuwirken, die auf Oberflächen mit Erstkontakt auftritt.

Bodenplatten von Kisten enthalten oft Ausrichtungskerben, die mit den Seitenteilen interagieren und eine Präzision erfordern, die mit Schreinerarbeiten vergleichbar ist. Da Bodenplatten jedoch häufig dickeres Material zur strukturellen Unterstützung verwenden, erhöhen Sie die Leistung um etwa 15 % gegenüber den Einstellungen für die Seitenteile und reduzieren Sie die Geschwindigkeit proportional. Für abnehmbare oder Schiebedeckel reduzieren Sie die Leistung um 3-5 % gegenüber Ihren Standardeinstellungen, um etwas engere Toleranzen zu erzielen, die einen sicheren Verschluss ohne Blockieren gewährleisten.

Dekorative Elemente führen zu unterschiedlichen Tiefenanforderungen innerhalb einzelner Bauteile. Wenn Sie komplizierte Muster auf Kastenseiten schneiden, führen Sie Ihre Arbeitsschritte in der Reihenfolge aus: zuerst innere Schnitte, gefolgt von äußeren Umfangsschnitten. Dieser Ansatz erhält die Materialstabilität während komplexer Schneidvorgänge und verhindert das Verrutschen, das auftritt, wenn sich filigrane Bauteile vorzeitig von der Hauptplatte lösen.

Geschwindigkeit-Leistung-Beziehung für perfekte Verbindungen

Der Eckpfeiler professionell gefertigter Laserzuschnittboxen liegt in der präzisen Balance zwischen Schnittgeschwindigkeit und Leistung bei der Herstellung von Verbindungselementen. Anstatt die Schnittgeschwindigkeit zu maximieren, priorisieren Sie die Konsistenz, indem Sie die Geschwindigkeit unter 70 % der maximalen Kapazität Ihrer Maschine halten und gleichzeitig die Leistung so anpassen, dass ein vollständiger Schnitt erreicht wird. Dieser Ansatz sorgt für eine gleichmäßigere Leistungsabgabe bei Richtungsänderungen, bei denen Beschleunigungskräfte typischerweise zu Schwankungen führen.

Für Fingerzinkenverbindungen in 3 mm Birkensperrholz aus dem Baltikum könnten Anfangsparameter 50 % Geschwindigkeit bei 65 % Leistung (auf einer 60-W-Maschine) umfassen, wobei der Schwerpunkt auf einer sauberen Trennung ohne sichtbare Verkohlung an den Schnittpunkten liegt. Testen Sie diese Einstellungen, indem Sie eine kleine Drei-Finger-Testverbindung erstellen, die Passung überprüfen und dann die Leistung in Schritten von 2 % erhöhen, während Sie die konstante Geschwindigkeit beibehalten, bis Sie die ideale Passform erzielen.

Kritische Ecken, an denen mehrere Verbindungen zusammentreffen, erfordern besondere Aufmerksamkeit. Diese Bereiche sind einer höheren kumulativen Wärmeeinwirkung ausgesetzt, da der Laser abbremst und die Richtung ändert. Kompensieren Sie dies, indem Sie einen 0,1 mm Überlauf programmieren (wobei Vektoren geringfügig über ihre Schnittpunkte hinausgehen), um trotz möglicher Leistungsschwankungen bei Richtungsänderungen eine vollständige Trennung zu gewährleisten.

Fokusoptimierungstechniken

Die Materialstärke beeinflusst die Fokussierung beim Laserschneiden von Boxen maßgeblich. Der theoretische Fokuspunkt – wo die Laserenergie am stärksten konzentriert ist – sollte bei Materialien bis zu 6 mm Stärke typischerweise in etwa 1/3 der Tiefe von der Oberfläche positioniert werden. Diese Positionierung erzeugt eine leicht konische Schnittfuge, die die Montage der Verbindungen erleichtert und gleichzeitig die strukturelle Integrität bewahrt.

Für dickere Materialien (8mm+) sollten Sie die Verwendung von Dual-Fokus-Techniken in Betracht ziehen, bei denen der erste Durchgang die Standard-Fokusposition nutzt und der zweite Durchgang mit einem um 2-3 mm tiefer justierten Fokus erfolgt. Dieser Ansatz sorgt für eine gleichbleibende Schnittbreite über die gesamte Materialstärke und verhindert das problematische trapezförmige Schnittprofil, das oft beim Einschneiden dicker Materialien in einem Durchgang auftritt.

Überprüfen Sie die Fokusoptimierung, indem Sie Schnittkanten unter Vergrößerung untersuchen. Korrekt fokussierte Schnitte weisen gleichmäßige Verkohlungsmuster von oben nach unten auf, während inkorrekt fokussierte Schnitte deutliche Variationen in der Verkohlungsdichte und Schnittbreite aufweisen. Dokumentieren Sie die optimalen Fokuspositionen für jede verwendete Materialstärke Ihrer Laser-Schnitt-Boxen, um die Wiederholbarkeit über verschiedene Projekte hinweg zu gewährleisten.

Mehrfachdurchlaufstrategien

Einzelschnittverfahren funktionieren gut für dünne Materialien und einfache Boxdesigns, aber komplexe lasergeschnittene Boxen profitieren oft von Mehrfachschnittverfahren. Für Materialien, die dicker als 4 mm sind, programmieren Sie eher zwei Durchgänge mit 60 % der vollen Schneidleistung als einen Durchgang mit 100 %. Diese Strategie reduziert die Wärmeentwicklung, minimiert die Verkohlung und erzeugt eine sauberere Kantenqualität, was besonders wichtig für sichtbare Eckverbindungen ist.

Bei der Herstellung präziser Fingerzinken empfiehlt sich eine Drei-Stufen-Strategie: Der erste Durchgang mit 40% Leistung schneidet etwa 60% des Materials, der zweite Durchgang mit 30% Leistung erweitert die Tiefe auf 90%, und der letzte Durchgang mit 25% Leistung trennt das Material vollständig mit minimaler thermischer Belastung. Dieser abgestufte Ansatz reduziert den „Ausbruch“-Effekt an der Unterkante des Materials drastisch, wo überschüssige Energie typischerweise unregelmäßige Verkohlungen verursacht.

Für dekorative Bauteile mit gemischten Schneidanforderungen programmiere man schrittweise Tiefendurchgänge, beginnend mit den flachsten Gravierarbeiten und abschließend mit Durchbrüchen. Diese Reihenfolge erhält die Materialstabilität während des gesamten Prozesses aufrecht und optimiert gleichzeitig den Fokus für jeden Bearbeitungstyp.

Kontrolle thermischer Effekte

Materialverzug beim Schneiden stellt eine erhebliche Herausforderung für präzise Laserzuschnittboxen dar. Minimieren Sie thermische Verformung, indem Sie Schnittsequenzen programmieren, die die Wärme gleichmäßig über das Werkstück verteilen. Wechseln Sie zwischen Schneidvorgängen in verschiedenen Bereichen ab, anstatt alle Schnitte in einem Bereich abzuschließen, bevor Sie zu einem anderen wechseln.

Für Boxen mit umfangreichen Innenausschnitten sollten Bearbeitungsschritte von der Mitte nach außen erfolgen. Dieser Ansatz entfernt internes Material (das Wärme speichern kann) frühzeitig im Prozess und ermöglicht eine bessere Wärmeableitung, bevor kritische Verbindungselemente geschnitten werden. Bei der Erstellung von Filmscharnieren innerhalb von Boxkomponenten sollten diese wärmeempfindlichen Elemente immer zuletzt geschnitten werden, um Verformungen zu vermeiden, die angrenzende strukturelle Elemente beeinträchtigen würden.

Passen Sie den Luftdruck je nach Materialeigenschaften an – höherer Druck für Materialien, die zu Flammenbildung neigen (wie MDF), mittlerer Druck für Standard-Sperrholz und reduzierter Druck für dünne Furniere, die sich unter starkem Luftstrom verformen könnten. Für außergewöhnliche Präzision bei kleinen, lasergeschnittenen Schachteln, erwägen Sie, nach jeweils 25% der Schneidvorgänge eine 30-sekündige Pause einzulegen, um das Material vor dem Fortfahren abkühlen zu lassen.

Lebendes-Gelenk-Optimierung

Um funktionale Filmscharniere herzustellen, sind spezifische Parametereinstellungen erforderlich. Reduzieren Sie die Leistung auf 75-80% Ihrer Standardeinstellung, während Sie die normale Geschwindigkeit beibehalten. Dieser Ansatz hinterlässt eine mikroskopisch dünne Materialschicht am Boden jedes Schnitts, die die für die Scharnierfunktion unerlässliche Flexibilität bietet, ohne die strukturelle Integrität zu beeinträchtigen.

Scharnierschnittmuster erfordern eine präzise Fokussteuerung – den Fokus genau auf die Materialoberfläche setzen, anstatt die Standardeinstellung von 1/3 der Tiefe für Durchschnitte zu verwenden. Dieser oberflächenfokussierte Ansatz gewährleistet eine gleichmäßige Schnittfugenbreite über alle Scharnierlinien hinweg, was für konsistente Biegeeigenschaften entscheidend ist. Für maximale Haltbarkeit bei funktionalen, lasergeschnittenen Boxen, programmieren Sie eine Doppelpass-Gravur für die Verbindungselemente zwischen den Scharnierschnitten, um diese potenziellen Schwachstellen zu verstärken.

Operationen Übergänge und Dokumentation

Ein effizienter Arbeitsablauf erfordert strategische Übergänge zwischen Schneid- und Gravurvorgängen. Sequenzieren Sie die Operationen nach Fokus-Anforderungen und nicht nach Bauteil, um Fokus-Anpassungen während der Produktion zu minimieren. Programmieren Sie zuerst alle Oberflächengravuren mit identischen Fokus-Einstellungen, gefolgt von Durchschnitten, die nach Materialstärke gruppiert sind.

Erstelle eine umfassende Einstellungsbibliothek, die optimale Parameter für jeden Materialtyp und jede Materialstärke dokumentiert, die für deine Laser-geschnittenen Boxen verwendet werden. Erfasse Leistungsprozentsatz, Geschwindigkeit, Frequenz, Fokusposition und Anzahl der Durchgänge sowohl für Schneid- als auch für Gravurvorgänge. Ergänze diese Aufzeichnungen mit kleinen Testmustern, die erfolgreiche Ergebnisse demonstrieren, um eine physische Referenzbibliothek für zukünftige Projekte zu erstellen.

Bei der Fehlersuche bei unvollständigen Schnitten untersuchen Sie die Unterkante auf Konsistenz—intermittierende Trennung deutet auf Leistungsschwankungen hin, die eine stabilisierte Stromzufuhr erfordern. Beheben Sie übermäßige Verkohlung, indem Sie die Geschwindigkeit erhöhen, anstatt die Leistung zu reduzieren, um genügend Energie für vollständiges Schneiden beizubehalten und gleichzeitig die Verweilzeit zu verkürzen. Überprüfen Sie bei Maßungenauigkeiten die mechanische Kalibrierung, bevor Sie die Schneidparameter anpassen, da Riemenspannung und Spiegeljustierung oft zu Präzisionsproblemen beitragen, die durch Parametereinstellungen nicht behoben werden können.

Schlussfolgerungen

Die Beherrschung der Kunst lasergeschnittener Schachteln eröffnet unzählige kreative und geschäftliche Möglichkeiten. Durch das Verständnis von Materialauswahl, Verbindungstechniken und Designprinzipien können Sie funktionale, schöne Stücke schaffen, die auf dem Markt hervorstechen. Ob Sie einfache Geschenkboxen oder komplizierte Schmuckkästchen herstellen, die beim Boxenbau entwickelten Fähigkeiten lassen sich auf zahlreiche andere Laserprojekte übertragen. Beginnen Sie mit einfachen Designs und fordern Sie sich nach und nach mit komplexeren Konstruktionen heraus, um ein bemerkenswertes Portfolio an lasergeschnittenen Schachteln aufzubauen.

Abonnieren Sie unseren Newsletter

Und genießen Sie KOSTENLOSE Download-Dateien, RABATT-Benachrichtigungen und inspirierende TIPPS!

Eine Anfängeranleitung zur Herstellung der perfekten Laser-geschnittenen Box

Ein Anfängerleitfaden zum Erstellen von 3D-Illusions-Lasergravuren

Kreative Lasergeschnittene Box-Projekte für jeden Anlass

Charcuterie Board Gravurdatei – Wein & Trauben 3D-Illusion P…

€3.72Ursprünglicher Preis war: €3.72€2.79Aktueller Preis ist: €2.79.(25% off)

Valentinstag Liebesbeschriftungen: 6 Dateien für Gravuren auf Charcut…

€7.44Ursprünglicher Preis war: €7.44€5.21Aktueller Preis ist: €5.21.(30% off)

Gravurdatei der Charcuterie-Platte mit Biene und Honigglas | PNG-Downl…

€3.72Ursprünglicher Preis war: €3.72€2.98Aktueller Preis ist: €2.98.(20% off)

Amerikanische Adler Flagge Lasergravur Datei für Charcuterie- und Sch…

€3.72Ursprünglicher Preis war: €3.72€2.60Aktueller Preis ist: €2.60.(30% off)