Creazione di scatole personalizzate tagliate al laser: design, materiali e tecniche

Tempo di lettura stimato: 15 minuti

Punti chiave

- La precisione è fondamentale: Il taglio laser richiede misure precise e la compensazione del kerf per giunzioni perfette, a differenza della lavorazione tradizionale del legno dove piccole discrepanze possono essere levigate.

- Diverse Tecniche di Giunzione: Padroneggia diverse giunzioni come quelle a pettine per la resistenza, le cerniere viventi per la flessibilità e le scanalature a T per la modularità, selezionando in base alle esigenze dell’applicazione.

- Selezione Strategica dei Materiali Scegli materiali come betulla baltica, MDF o legni duri in base a considerazioni estetiche, strutturali e di costo, e preparali adeguatamente tenendo conto dello spessore e dello stoccaggio.

- Ottimizzare le impostazioni laser: Adatta velocità, potenza, messa a fuoco e strategie multi-passaggio per diversi componenti e materiali per ottenere tagli netti, incastri precisi e minimizzare gli effetti termici come bruciature e deformazioni.

- Funzionalità e Decorazione si Incontrano: Progetti di scatole tagliate al laser di successo integrano perfettamente integrità strutturale e fascino estetico, spesso incorporando elementi decorativi che servono a un duplice scopo o migliorano l’aspetto generale.

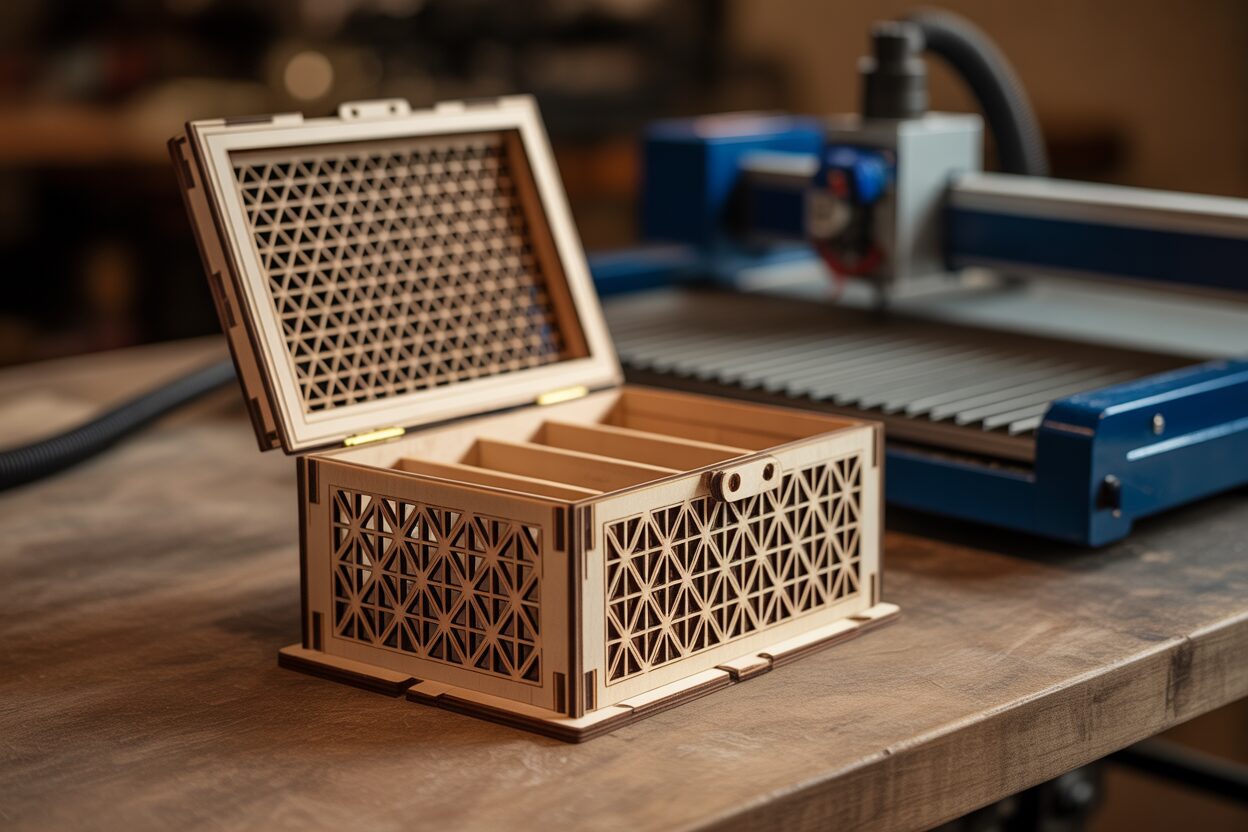

Le scatole tagliate al laser rappresentano la perfetta fusione di funzionalità ed espressione artistica nel mondo del taglio laser. Da eleganti contenitori per gioielli a pratiche soluzioni di stoccaggio, le scatole personalizzate mostrano la versatilità della tecnologia laser creando al contempo prodotti con un’elevata domanda di mercato. Questa guida completa esplora tutto ciò che devi sapere sulla progettazione, il taglio e l’assemblaggio di splendide scatole di legno che impressioneranno i clienti ed eleveranno il tuo portfolio di taglio laser.

Fondamenti della progettazione di imballaggi

Il Principio di Precisione

La precisione è la pietra angolare di scatole tagliate al laser di successo. A differenza della lavorazione tradizionale del legno, dove piccole discrepanze possono essere levigate, il taglio laser richiede esattezza fino a frazioni di millimetro. Un errore di 0,2 mm potrebbe sembrare trascurabile sulla carta, ma può comportare giunti che o non si incastrano o sono troppo laschi per fornire integrità strutturale. Quando si progettano modelli di scatole tagliate al laser personalizzate, lavorare sempre in un software vettoriale che consenta misurazioni precise e utilizzare punti decimali anziché arrotondamenti.

Varietà di design delle scatole

Il mondo delle scatole tagliate al laser offre diverse opzioni di design per soddisfare varie esigenze. Le semplici scatole con coperchio a sollevare rappresentano il punto di partenza per i principianti: presentano una base con quattro lati e un pezzo superiore separato. Le scatole con cerniera aggiungono complessità incorporando connessioni flessibili, tipicamente utilizzando cerniere elastiche tagliate direttamente nel materiale stesso o componenti hardware separati. Le scatole con coperchio scorrevole utilizzano scanalature parallele per creare un meccanismo di apertura fluido, mentre le scatole a incastro incorporano componenti interbloccati che devono essere manipolati in sequenze specifiche per aprirsi.

Ogni design di scatola in legno tagliata al laser richiede approcci diversi per giunti e connessioni. I giunti a pettine (detti anche giunti a scatola) offrono un’eccellente resistenza strutturale per scatole rettangolari. I giunti a coda di rondine offrono una tenuta superiore ma richiedono un taglio più preciso. Le configurazioni a fessura e linguetta consentono un assemblaggio rapido senza adesivi, rendendole ideali per lo sviluppo di prototipi.

Considerazioni sullo spessore del materiale

Uno degli errori più comuni nella progettazione di scatole tagliate al laser è il mancato calcolo corretto dello spessore del materiale. A differenza della lavorazione con carta o cartone, il legno e l’acrilico hanno uno spessore significativo che influisce sull’assemblaggio dei pezzi. Quando si progettano giunzioni a pettine, la profondità di ogni dente deve corrispondere precisamente allo spessore del materiale per creare angoli a filo.

La maggior parte dei software di progettazione non compensa automaticamente questo aspetto, quindi è necessario regolare manualmente le misurazioni. Ad esempio, se si crea una scatola quadrata di 100 mm in compensato da 3 mm, la lunghezza di taglio effettiva per ciascun lato sarebbe di 94 mm (100 mm meno due spessori del materiale) quando si utilizzano semplici giunzioni a spigolo vivo. Con gli incastri a pettine, il calcolo diventa più complesso poiché è necessario tenere conto del motivo di incastro.

Comprensione della compensazione del kerf

La larghezza di taglio (kerf), ovvero la quantità di materiale rimossa dal raggio laser, incide significativamente sulla precisione dell’assemblaggio dei componenti. Le macchine di taglio laser tipiche rimuovono tra 0,1 e 0,3 mm di materiale durante il taglio. Per i modelli di scatole personalizzate tagliate a laser con precisione, questa piccola quantità è estremamente importante. Quando si progettano connessioni a pressione, sottrarre la larghezza del kerf alla dimensione della fessura per ottenere un incastro perfetto.

Materiali diversi e impostazioni di potenza laser differenti producono larghezze di taglio variabili. Creare un semplice pezzo di prova con fessure di dimensioni incrementali (aumentando di 0,05 mm) aiuta a determinare la regolazione esatta del taglio necessaria per la specifica combinazione di macchina e materiale.

Strategie di Selezione dei Materiali

Le proprietà del materiale influenzano notevolmente le decisioni di progettazione per le scatole tagliate al laser. Il compensato offre una buona resistenza e attraenti motivi sui bordi, ma può avere uno spessore non uniforme. L’MDF fornisce dimensioni consistenti e tagli puliti, ma manca della bellezza naturale delle venature del legno. I legni duri offrono un’estetica superiore, ma potrebbero richiedere regolazioni della potenza per evitare la carbonizzazione.

Nella progettazione di scatole in legno tagliate al laser, considera come il materiale risponderà alle forze di flessione. Il compensato permette cerniere vive attraverso tagli paralleli, mentre l’acrilico richiede piegatura a caldo o cerniere meccaniche. La direzione della venatura nei legni naturali influenza sia la resistenza che la flessibilità, rendendo cruciale allineare il tuo design con le proprietà naturali del materiale.

Bilanciare Funzionalità e Decorazione

Le scatole tagliate a laser più accattivanti integrano perfettamente elementi funzionali con caratteristiche decorative. I giunti possono essere progettati con profili decorativi mantenendo l’integrità strutturale. Le incisioni sulla superficie possono seguire i contorni naturali della scatola piuttosto che apparire come elementi disconnessi. Quando si pianificano modelli di scatole personalizzate tagliate a laser, considerare come i ritagli decorativi potrebbero servire a un duplice scopo, come la ventilazione o la creazione di interessanti giochi di luce.

Padroneggiare le Giunzioni a Dita e i Metodi di Collegamento

Giunzioni a pettine: la base della resistenza

Le giunzioni a pettine rappresentano la pietra angolare della costruzione di scatole tagliate al laser, fornendo sia integrità strutturale che appeal visivo. Il rapporto ottimale tra la larghezza del dente e lo spessore del materiale rientra tipicamente tra 1:1 e 1.5:1. Per il compensato da 3 mm, i denti di larghezza compresa tra 3 e 4.5 mm creano i collegamenti più resistenti pur rimanendo visivamente equilibrati. La spaziatura tra i denti dovrebbe essere uguale alla larghezza del dente per la massima resistenza, anche se considerazioni estetiche potrebbero dettare variazioni.

Quando si progettano incastri a pettine per taglio laser, considera le zone di stress negli angoli. Le scatole che dovranno sostenere peso traggono vantaggio da un maggior numero di denti, mentre i pezzi decorativi potrebbero utilizzare meno denti, più larghi, per un impatto visivo maggiore. La lunghezza dei denti dovrebbe penetrare completamente nel pezzo adiacente, estendendosi esattamente fino al bordo esterno senza sporgere. Per materiali inclini a spaccarsi, come i legni duri sottili, arrotonda leggermente gli angoli interni di ogni dente (raggio di 0,2-0,3 mm) per distribuire lo stress in modo più uniforme.

Cerniere Viventi: Flessibilità Attraverso la Precisione

Le cerniere a nastro trasformano il legno rigido in connessioni flessibili attraverso schemi di taglio strategici. Lo schema più comune, linee parallele con connessioni alternate, crea flessibilità perpendicolare ai tagli. Per prestazioni ottimali nelle scatole tagliate al laser, utilizzare tagli profondi per l’80-90% dello spessore del materiale e distanziati di circa 0,5-1 mm a seconda dei requisiti di flessibilità del materiale.

La larghezza del taglio influisce significativamente sulle prestazioni della cerniera. Tagli più ampi creano cerniere più flessibili ma riducono la durata, mentre tagli più stretti mantengono la resistenza ma limitano il raggio di curvatura. Per le cerniere viventi in compensato, orientare le venature perpendicolarmente alla direzione della piega per evitare spaccature. Una pre-flessione delle cerniere appena tagliate aiuta a rompere le fibre interne senza danneggiare l’impiallacciatura esterna, aumentando la durata a lungo termine nelle scatole funzionali tagliate al laser.

Costruzione con Profilati a T ed Incastri

La costruzione a T eccelle per le scatole che richiedono smontaggi frequenti o design modulari. La classica scanalatura a T consiste in una fessura di ingresso stretta che si allarga in un canale interno più grande che cattura una linguetta corrispondente. Per un adattamento ottimale, progettare la larghezza della linguetta al 95-98% della larghezza della scanalatura a T per tenere conto delle variazioni del materiale garantendo al contempo collegamenti sicuri.

La costruzione a incastro con linguette e fessure offre un assemblaggio più semplice per scatole tagliate a laser permanenti. La lunghezza ideale della linguetta è pari allo spessore del materiale più 0,2-0,3 mm per garantire che le linguette raggiungano il fondo delle fessure senza forzare. Nella progettazione delle fessure, aggiungere 0,1-0,2 mm di gioco alla dimensione della larghezza, mantenendo al contempo le misurazioni di profondità esatte. Questa leggera tolleranza in una dimensione, unita alla precisione nell’altra, crea giunzioni che si assemblano facilmente ma rimangono strutturalmente solide.

Giunti ad incastro a pressione con compensazione del taglio

Le giunzioni a pressione si basano sull’elasticità del materiale per creare connessioni tenute in tensione. Calcolare la corretta compensazione del kerf richiede la comprensione della larghezza di taglio specifica del tuo laser. Crea una griglia di prova con fessure che variano dallo spessore esatto del materiale a 0,3 mm in meno con incrementi di 0,05 mm. La fessura che consente un inserimento saldo senza forzare identifica il tuo valore ottimale di compensazione del kerf.

Materiali diversi richiedono fattori di compensazione variabili. L’acrilico, essendo meno tollerante, necessita tipicamente di una compensazione precisa di 0,1-0,15 mm, mentre la compressione naturale del compensato consente accoppiamenti leggermente più stretti di 0,15-0,2 mm al di sotto dello spessore del materiale. Per giunzioni a pettine tagliate al laser che utilizzano tecniche a pressione, tenete sempre conto delle variazioni di spessore del materiale, specialmente nel legno naturale e nel compensato, progettando giunti che possano accogliere una variazione di ±0,2 mm.

Chiusura e Integrazione Hardware

I coperchi rimovibili beneficiano di sottosquadri delicati, dove la dimensione interna del coperchio è 0.3-0.5mm più grande della dimensione esterna del corpo della scatola, creando un leggero labbro che impedisce al coperchio di scivolare pur rimanendo facilmente rimovibile. Per i meccanismi scorrevoli, create canali paralleli con una profondità uguale allo spessore della linguetta più 0.3mm di gioco per garantire un funzionamento fluido senza bloccaggi.

L’integrazione di componenti hardware migliora le scatole tagliate al laser con caratteristiche irraggiungibili con il solo taglio. Quando si progettano le cerniere, create mortase che corrispondano esattamente alle dimensioni dell’hardware, tenendo conto dello spazio per il movimento. Le chiusure magnetiche funzionano meglio se incorporate in alloggiamenti incassati tagliati al 90% della profondità del magnete, consentendo all’adesivo di fissarle a filo con la superficie. Per chiusure più complesse, progettate punti di montaggio con fori pilota di 0,5 mm più piccoli dei dispositivi di fissaggio per consentire l’autofilettatura senza spaccature.

Selezione dei giunti per applicazione

Le piccole scatole decorative tagliate al laser (sotto i 100 mm) beneficiano di giunzioni a pettine semplificate con meno denti più larghi per mantenere l’integrità strutturale semplificando al contempo l’assemblaggio. Le scatole utilitarie medie funzionano meglio con giunzioni a pettine standard agli angoli e una costruzione a incastro per i divisori interni. Le grandi scatole di stoccaggio richiedono angoli rinforzati: considera le giunzioni a pettine a doppio strato in cui ogni strato è sfalsato di metà larghezza del dente, raddoppiando efficacemente la resistenza dell’angolo.

Per le scatole che richiedono resistenza all’acqua, giunti a mitra stretti con listelli di rinforzo interni garantiscono una tenuta migliore rispetto ai tradizionali giunti a pettine tagliati al laser. Le vetrine beneficiano di pannelli frontali trasparenti fissati con giunti a incastro specializzati che nascondono i punti di connessione dietro i lati solidi. Quando l’estetica è fondamentale, considerate i giunti ciechi dove i meccanismi di connessione rimangono completamente nascosti alla vista esterna, ottenuti tramite linguette interne posizionate con precisione che si bloccano in fessure nascoste.

Selezione e preparazione dei materiali

Tipi di legno per scatole tagliate al laser

La base per creare scatole eccezionali tagliate al laser è la scelta del materiale giusto. Il compensato di betulla baltica rappresenta lo standard d’oro per la realizzazione di scatole di precisione, grazie agli strati interni senza vuoti che creano bordi a strisce distintivi quando vengono tagliati. Disponibile in spessori da 1,5 mm a 12 mm, la sua densità uniforme consente una larghezza di taglio prevedibile e una carbonizzazione minima. Il compensato di grado aeronautico offre vantaggi simili con un peso più leggero, anche se a un prezzo superiore.

L’MDF (Pannello di Fibra a Media Densità) offre una stabilità dimensionale senza pari e superfici di taglio lisce, ideali per design complessi. La sua composizione omogenea elimina i problemi di grana che possono influire sulla qualità del taglio, rendendolo perfetto per piccole scatole tagliate a laser con dettagli minuziosi. Tuttavia, i bordi dell’MDF assorbono la finitura in modo non uniforme e mancano della bellezza naturale del legno massello. Per le scatole che richiedono un aspetto dei bordi superiore, si consideri un’anima in MDF con rivestimento in impiallacciatura di legno massello.

I legni massicci di latifoglie offrono un’estetica ineguagliabile, ma presentano sfide uniche. Il ciliegio produce una carbonizzazione minima e sviluppa una ricca patina nel tempo, rendendolo eccellente per scatole tagliate al laser di qualità cimelio. L’acero offre una durezza eccezionale e un taglio pulito, mentre i toni scuri del noce creano un contrasto drammatico con i dettagli incisi. Quando si lavora con legni massicci di latifoglie, selezionare sempre tavole tagliate di quarto per ridurre al minimo la deformazione e garantire uno spessore uniforme.

Materiali speciali oltre il legno

Le lastre acriliche creano scatole tagliate al laser trasparenti o colorate di grande impatto, con una chiarezza simile al vetro. Scegliete l’acrilico colato piuttosto che le varietà estruse per una qualità dei bordi più pulita e una minore fessurazione da stress. Lo spessore dell’acrilico dovrebbe in genere superare i 3 mm per le scatole strutturali per evitare flessioni.

Il materiale in fogli di bambù offre eccezionali credenziali di sostenibilità, con venature distintive ed eccellenti caratteristiche di taglio. Il suo contenuto naturale di silice crea una fiamma minima durante il taglio, risultando in bordi straordinariamente puliti che richiedono una post-lavorazione minima.

Il foglio di sughero produce qualità tessiturali uniche, perfette per applicazioni decorative o leggere. Quando utilizzato per scatole tagliate al laser, il sughero funziona meglio come materiale d’accento piuttosto che come componente strutturale, tipicamente laminato a substrati più rigidi.

Considerazioni sullo spessore

Lo spessore del materiale influenza in modo fondamentale sia le possibilità di design che i risultati strutturali. Per piccole scatole regalo tagliate al laser di dimensioni inferiori a 100 mm in qualsiasi dimensione, materiali di 2-3 mm offrono una resistenza sufficiente consentendo al contempo dettagli delicati. Scatole per utilità di medie dimensioni traggono vantaggio da materiali di 4-5 mm, offrendo una maggiore durata senza peso eccessivo. Le grandi scatole di contenimento richiedono materiali di 6 mm o più spessi per evitare l’incurvamento dei pannelli laterali.

La relazione tra lo spessore del materiale e il design dell’incastro è fondamentale. Gli incastri a pettine devono mantenere una larghezza minima dei denti approssimativamente uguale allo spessore del materiale: una larghezza inferiore rischia di rompersi durante l’assemblaggio. Per le cerniere viventi, materiali più sottili (1,5-3 mm) producono risultati più flessibili, mentre i coperchi delle scatole generalmente richiedono materiale leggermente più sottile rispetto alle loro basi corrispondenti per garantire una corretta aderenza.

Tecniche di preparazione dei materiali

Una corretta conservazione influenza in modo fondamentale i risultati del taglio. Conservare i pannelli distesi e con un supporto uniforme per evitare deformazioni. Per i materiali migliori per le scatole tagliate al laser, mantenere livelli di umidità costanti tra il 35 e il 50% e lasciare che i materiali si acclimatino al tuo spazio di lavoro per 24-48 ore prima del taglio.

La preparazione di fogli deformati richiede intervento. Per deformazioni lievi, applicare delicatamente umidità sul lato concavo e appiattire il foglio con un peso durante la notte. Il compensato gravemente deformato potrebbe richiedere l’inumidimento e il bloccaggio progressivo su superfici piane per diversi giorni. L’MDF raramente recupera da deformazioni significative e dovrebbe essere sostituito.

La preparazione della superficie influisce significativamente sulla qualità del taglio. Rimuovi tutte le etichette, gli adesivi e i contaminanti superficiali con alcool isopropilico. Per legni con venatura in rilievo, una leggera carteggiatura con carta vetrata a grana 220 migliora la consistenza della superficie. Applica nastro adesivo a bassa aderenza sulle superfici soggette a macchie di fumo, in particolare quando crei scatole tagliate al laser di qualità da esposizione.

Sicurezza e Test dei Materiali

Non tutti i materiali adatti alla lavorazione del legno sono appropriati per il taglio laser. Evitare legname trattato a pressione, PVC, vinile e materiali contenenti alogeni che producono gas tossico di cloro quando tagliati. Materiali compositi dubbi dovrebbero essere sottoposti a piccoli tagli di prova con adeguata ventilazione prima della produzione completa.

Quando si reperisce compensato sconosciuto, esamina la qualità dei bordi per verificare la presenza di vuoti o strati interni irregolari che potrebbero compromettere la resistenza degli incastri. Testa materiali sconosciuti tagliando piccoli campioni a diverse impostazioni di potenza per determinare i parametri ottimali prima di impegnarti nella produzione completa di scatole.

Strategie di ottimizzazione dei costi

La resa del materiale ha un impatto significativo sull’economicità delle scatole tagliate al laser. I layout di nesting progettano in modo efficiente disponendo le parti con una spaziatura minima (tipicamente 2-3 mm tra i componenti). Orientare le parti sensibili alla direzione della venatura in modo coerente per mantenere l’integrità strutturale massimizzando al contempo l’utilizzo del foglio.

Per lavori di produzione, considera l’acquisto di pannelli in fogli a metà o un quarto invece di pannelli interi da 4’×8′, riducendo gli sprechi derivanti da porzioni inutilizzate. Quando crei più scatole, disponi i componenti di progetti di dimensioni diverse insieme su singoli fogli per utilizzare materiale che altrimenti diventerebbe scarto.

Acquista strategicamente i materiali sviluppando relazioni con falegnamerie che potrebbero vendere scarti di materiali pregiati a prezzi ridotti. Per piccole scatole regalo tagliate al laser, questi resti spesso forniscono materiale sufficiente a una frazione del costo al dettaglio, pur mantenendo una qualità professionale.

Ottimizzazione delle impostazioni laser per componenti di scatole

Parametri Specifici del Componente

Per la realizzazione di scatole tagliate al laser di successo, sono necessarie impostazioni personalizzate per ogni tipo di componente. I lati della scatola richiedono un’assoluta accuratezza dimensionale con bordi perpendicolari per garantire un corretto allineamento dei giunti. Per questi elementi strutturali critici, è necessario dare priorità a un’erogazione di potenza costante rispetto alla massima velocità di taglio. Le facce esterne di solito beneficiano di impostazioni di potenza superiori del 5-10% rispetto ai componenti interni per contrastare la leggera carbonizzazione che si verifica sulle superfici di primo contatto.

I fondi delle scatole spesso contengono tacche di allineamento che si interfacciano con i pannelli laterali, richiedendo una precisione paragonabile ai tagli di falegnameria. Tuttavia, poiché i fondi utilizzano frequentemente materiale più spesso per il supporto strutturale, aumenta la potenza di circa il 15% rispetto alle impostazioni dei pannelli laterali riducendo proporzionalmente la velocità. Per coperchi rimovibili o scorrevoli, riduci la potenza del 3-5% rispetto alle tue impostazioni standard per creare tolleranze leggermente più strette che garantiscano una chiusura sicura senza bloccarsi.

Gli elementi decorativi introducono requisiti di profondità variabili all’interno dei singoli componenti. Quando si tagliano motivi complessi sulle facce delle scatole, ordinate le vostre operazioni eseguendo prima i tagli interni, seguiti dai tagli del perimetro esterno. Questo approccio mantiene la stabilità del materiale durante operazioni di taglio complesse, prevenendo lo spostamento che si verifica quando componenti delicati si separano prematuramente dal foglio principale.

Relazione Velocità-Potenza per Giunzioni Perfette

La pietra angolare di scatole tagliate al laser di qualità professionale risiede nel preciso equilibrio tra velocità di taglio e potenza durante la creazione dei componenti di giunzione. Invece di massimizzare la velocità di taglio, dai priorità alla coerenza mantenendo la velocità al di sotto del 70% della capacità massima della tua macchina, regolando al contempo la potenza per ottenere un taglio completo. Questo approccio fornisce un’erogazione di potenza più uniforme attraverso i cambi di direzione dove le forze di accelerazione causano tipicamente variazioni.

Per giunzioni a pettine in compensato di betulla baltica da 3 mm, i parametri iniziali potrebbero includere una velocità del 50% con una potenza del 65% (su una macchina da 60W), concentrandosi sull’ottenimento di una separazione pulita senza evidenti bruciature nei punti di intersezione. Testa queste impostazioni creando un piccolo giunto di prova a tre denti, esaminando l’adattamento, quindi regolando incrementalmente la potenza con incrementi del 2% mantenendo la velocità costante fino a ottenere un adattamento ideale.

Gli angoli critici dove convergono più giunzioni richiedono un’attenzione speciale. Queste aree ricevono una maggiore esposizione termica cumulativa poiché il laser decelera e cambia direzione. Compensare programmando un’eccedenza di taglio di 0,1 mm (dove i vettori si estendono leggermente oltre i loro punti di intersezione) per garantire la separazione completa nonostante le potenziali variazioni di potenza ai cambi di direzione.

Tecniche di ottimizzazione della messa a fuoco

Lo spessore del materiale influenza significativamente i requisiti di messa a fuoco per le scatole tagliate al laser. Il punto focale teorico, dove l’energia del laser si concentra più intensamente, dovrebbe tipicamente posizionarsi a circa 1/3 della profondità dalla superficie superiore per materiali fino a 6 mm di spessore. Questo posizionamento crea un solco leggermente conico che facilita l’assemblaggio dei giunti mantenendo l’integrità strutturale.

Per materiali più spessi (8 mm+), prendi in considerazione l’implementazione di tecniche di doppia messa a fuoco in cui la prima passata utilizza la posizione di messa a fuoco standard, seguita da una seconda passata con la messa a fuoco regolata di 2-3 mm più in profondità. Questo approccio mantiene una larghezza del solco costante su tutto lo spessore del materiale, prevenendo il problematico profilo di taglio trapezoidale che si verifica spesso nel taglio a passata singola di materiali spessi.

Verificare l’ottimizzazione della messa a fuoco esaminando i bordi tagliati al microscopio: i tagli correttamente a fuoco mostrano bruciature uniformi dall’alto verso il basso, mentre i tagli fuori fuoco rivelano evidenti variazioni nella densità delle bruciature e nella larghezza del solco. Documentare le posizioni di messa a fuoco ottimali per ogni spessore di materiale utilizzato nelle vostre scatole tagliate al laser per garantire la ripetibilità tra i progetti.

Strategie a passaggi multipli

Il taglio a passata singola funziona bene per materiali sottili e design semplici di scatole, ma le scatole tagliate a laser più complesse spesso traggono vantaggio da approcci multi-passaggio. Per materiali più spessi di 4 mm, programmare due passate al 60% della piena potenza di taglio piuttosto che una passata al 100%. Questa strategia riduce l’accumulo di calore, minimizza la carbonizzazione e produce una qualità del bordo più pulita, particolarmente importante per gli incastri a vista delle scatole.

Quando si creano giunti a pettine precisi, implementare una strategia a tre passaggi: la prima passata con una potenza del 40% taglia circa il 60% del materiale, la seconda passata con una potenza del 30% si estende fino al 90% di profondità e la passata finale con una potenza del 25% completa la separazione con un impatto termico minimo. Questo approccio graduale riduce drasticamente l’effetto di “scoppio” sul bordo inferiore del materiale, dove l’energia in eccesso causa tipicamente una carbonizzazione irregolare.

Per componenti decorativi con requisiti di taglio misti, programmare passaggi progressivi di profondità iniziando con le operazioni di incisione meno profonde e terminando con i tagli passanti. Questa sequenza mantiene stabile il materiale durante l’intero processo, ottimizzando al contempo la messa a fuoco per ogni tipo di operazione.

Controllo degli effetti termici

La deformazione del materiale durante il taglio rappresenta una sfida significativa per le scatole tagliate al laser di precisione. Minimizzare la distorsione termica programmando sequenze di taglio che distribuiscono il calore uniformemente sul pezzo. Alternare tra operazioni di taglio in aree diverse, piuttosto che completare tutti i tagli in una regione prima di passare a un’altra.

Per scatole con ampie sezioni interne ritagliate, sequenziare le operazioni dal centro verso l’esterno. Questo approccio rimuove precocemente il materiale interno (che può intrappolare il calore), consentendo una migliore dissipazione termica prima di tagliare i componenti critici di giunzione. Quando si creano cerniere a film all’interno dei componenti della scatola, tagliare sempre questi elementi sensibili al calore per ultimi per prevenire deformazioni che potrebbero influenzare gli elementi strutturali adiacenti.

Regola la pressione dell’assistenza ad aria in base alle caratteristiche del materiale: pressione più alta per materiali soggetti a fiammate (come l’MDF), pressione moderata per compensato standard e pressione ridotta per impiallacciature sottili che potrebbero deformarsi sotto un forte flusso d’aria. Per una precisione eccezionale in piccole scatole tagliate al laser, considera di aggiungere una pausa di 30 secondi dopo ogni 25% delle operazioni di taglio, consentendo al materiale di raffreddarsi prima di procedere.

Ottimizzazione Cerniere Viventi

La creazione di cerniere funzionali richiede regolazioni specifiche dei parametri. Riduci la potenza al 75-80% dell’impostazione di taglio standard, mantenendo la velocità normale. Questo approccio lascia uno strato microscopico di materiale intatto sul fondo di ogni taglio, fornendo la flessibilità essenziale per la funzionalità della cerniera senza compromettere l’integrità strutturale.

I modelli di taglio a cerniera richiedono un controllo preciso della messa a fuoco: imposta la messa a fuoco esattamente sulla superficie del materiale, invece di utilizzare lo standard di 1/3 della profondità per i tagli passanti. Questo approccio incentrato sulla superficie garantisce una larghezza di taglio uniforme su tutte le linee di cerniera, fondamentale per proprietà di piegatura coerenti. Per la massima durata delle scatole funzionali tagliate al laser, programma un’incisione a doppia passata per gli elementi di collegamento tra i tagli a cerniera, rafforzando questi potenziali punti di rottura.

Operazioni di Transizione e Documentazione

Un flusso di lavoro efficiente richiede transizioni strategiche tra le operazioni di taglio e incisione. Sequenziare le operazioni in base ai requisiti di messa a fuoco piuttosto che per componente, minimizzando le regolazioni della messa a fuoco durante la produzione. Programmare prima tutte le incisioni superficiali con impostazioni di messa a fuoco identiche, seguite dai tagli passanti raggruppati per spessore del materiale.

Crea una libreria completa di impostazioni che documenti i parametri ottimali per ogni tipo di materiale e spessore utilizzato per le tue scatole tagliate al laser. Registra la percentuale di potenza, la velocità, la frequenza, la posizione del fuoco e il numero di passaggi sia per le operazioni di taglio che di incisione. Integra queste registrazioni con piccoli campioni di prova che dimostrino i risultati ottenuti, creando una libreria di riferimento fisica per progetti futuri.

Quando si risolvono problemi di tagli incompleti, esaminare il bordo inferiore per verificarne la consistenza: una separazione intermittente indica fluttuazioni di potenza che richiedono un ingresso di alimentazione stabilizzato. Affrontare l’eccessiva carbonizzazione aumentando la velocità anziché ridurre la potenza, mantenendo un’energia sufficiente per un taglio completo e riducendo il tempo di permanenza. Per imprecisioni dimensionali, verificare la calibrazione meccanica prima di regolare i parametri di taglio, poiché la tensione della cinghia e l’allineamento degli specchi spesso contribuiscono a problemi di precisione in modi che le regolazioni dei parametri non possono risolvere.

Conclusioni

Padroneggiare l’arte delle scatole tagliate al laser apre innumerevoli opportunità creative e commerciali. Comprendendo la selezione dei materiali, le tecniche di giunzione e i principi di progettazione, puoi creare pezzi funzionali e belli che si distinguono sul mercato. Che tu stia realizzando semplici scatole regalo o intricati portagioie, le competenze sviluppate attraverso la creazione di scatole si trasferiscono a numerosi altri progetti laser. Inizia con disegni di base e mettiti gradualmente alla prova con costruzioni più complesse per costruire un notevole portfolio di scatole tagliate al laser.

Iscriviti alla nostra newsletter

E goditi file da scaricare GRATUITAMENTE, avvisi sulle OFFERTE e consigli ispiratori!

Guida per principianti alla creazione della scatola perfetta tagliata al laser

Guida per principianti alla creazione di incisioni laser con illusioni 3D

Progetti creativi di scatole tagliate al laser per ogni occasione

File di incisione per un tagliere – Vino e uva…

€3.72Il prezzo originale era: €3.72.€2.79Il prezzo attuale è: €2.79.(25% off)

Didascalie d’Amore di San Valentino: 6 File di Incisione per Tag…

€7.44Il prezzo originale era: €7.44.€5.21Il prezzo attuale è: €5.21.(30% off)

File di incisione della tavola di charcuterie con ape e barattolo di m…

€3.72Il prezzo originale era: €3.72.€2.98Il prezzo attuale è: €2.98.(20% off)

File di incisione laser della bandiera con aquila americana per taglie…

€3.72Il prezzo originale era: €3.72.€2.60Il prezzo attuale è: €2.60.(30% off)