La pointillage au laser : Révolutionner la création de textures dans la fabrication

Temps de lecture estimé:19 minutes

Points clés

- La ponctuation au laser offre une précision, une répétabilité et une efficacité supérieures aux méthodes traditionnelles, produisant des textures constantes et de haute qualité.

- Ce procédé sans contact utilise l’énergie laser focalisée pour un retrait de matériau polyvalent sur différents substrats, y compris les métaux, les polymères et les céramiques.

- Il est largement adopté dans les industries telles que les armes à feu, l’automobile, les dispositifs médicaux et l’électronique grand public pour améliorer la prise en main, l’esthétique et les fonctionnalités globales du produit.

- Les logiciels avancés, la conception numérique et l’intégration de l’IA révolutionnent la création de motifs, permettant des textures complexes, personnalisées et fonctionnellement optimisées, y compris la marque tactile.

- La mise en place d’un flux de travail de ponctuation au laser implique une sélection minutieuse de l’équipement (source laser, refroidissement, systèmes de mouvement), des logiciels complets, des mesures de sécurité strictes et un processus structuré pour la conception, le développement des paramètres et le post-traitement.

Table des matières

- Comprendre la technologie de ponctuation au laser

- Avantages par rapport aux méthodes traditionnelles de stippling

- Applications industrielles et études de cas

- Mise en place de votre propre flux de travail de pointillage au laser

- Possibilités de design créatif et tendances futures

- Conclusions

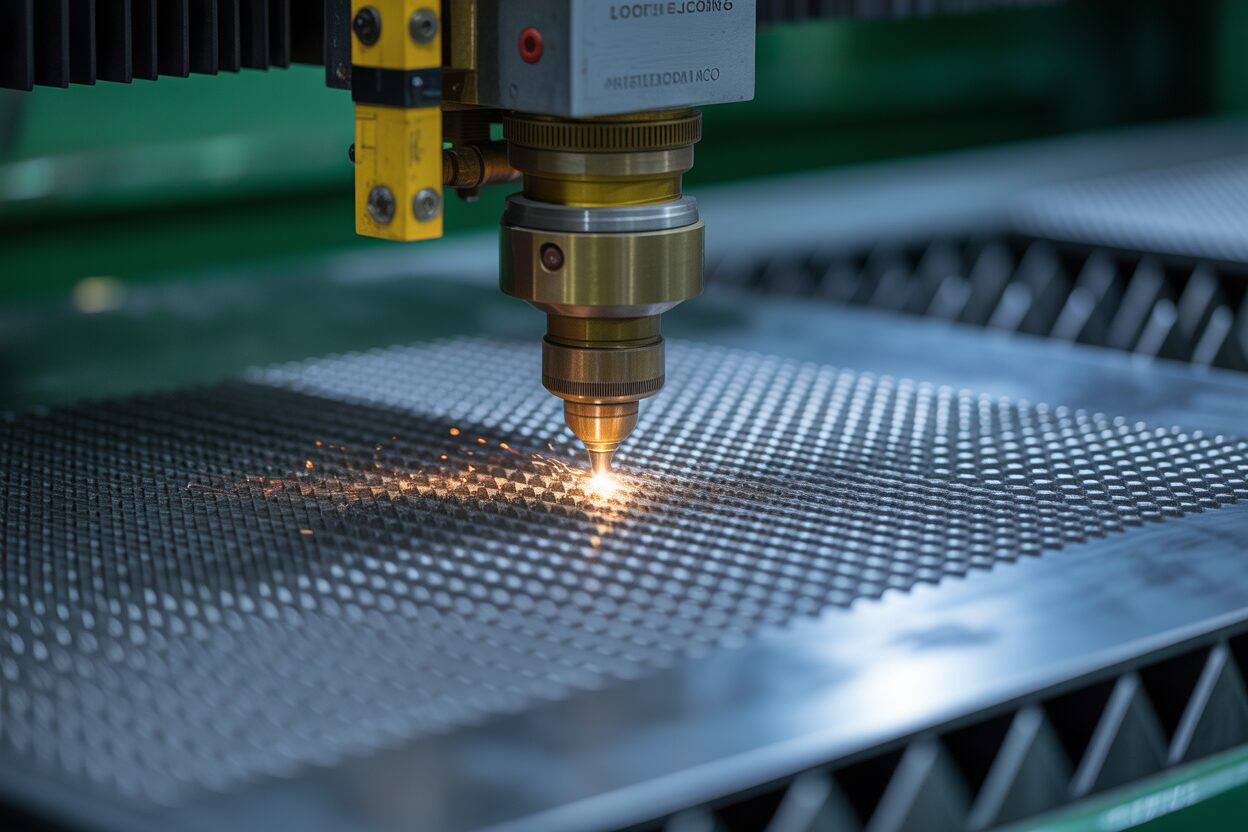

Le pointage au laser représente une avancée significative dans la technologie de création de texture, offrant une précision et une constance inégalées par rapport aux méthodes manuelles traditionnelles. Cette technique innovante utilise l’énergie laser focalisée pour créer des dépressions microscopiques sur les surfaces des matériaux, produisant des textures personnalisées qui améliorent l’adhérence, l’esthétique et la fonctionnalité. Alors que les industries exigent de plus en plus des finitions de qualité supérieure avec des temps de production réduits, le pointage au laser s’est imposé comme la solution définitive aux défis de la fabrication moderne.

Comprendre la technologie de pointillage au laser

La pointillage laser représente une évolution significative de la technologie de texturation de surface, offrant une précision inégalée pour créer des surfaces texturées par ablation contrôlée de matière. Au cœur du processus, le pointillage laser utilise une énergie laser focalisée pour ablater sélectivement la matière à un niveau microscopique, créant des motifs de minuscules dépressions ou points qui forment collectivement une surface texturée.

Le processus fondamental

Contrairement aux méthodes de pointillage traditionnelles qui reposent sur un impact physique pour créer la texture, le pointillage laser fonctionne par un procédé thermique sans contact. Lorsque le faisceau laser frappe la surface de la pièce à usiner, il réchauffe rapidement la zone cible jusqu’à sa température de vaporisation, entraînant l’éjection d’une infime quantité de matière de la surface. Ce processus, appelé ablation laser, se produit d’une manière incroyablement localisée, affectant souvent des zones mesurant seulement quelques microns de diamètre. Le faisceau laser se déplace sur la surface selon des motifs préprogrammés, créant des milliers de points de pointillage individuels qui forment collectivement la texture souhaitée.

La profondeur et le caractère de chaque point de pointillé sont contrôlés précisément en manipulant les paramètres clés, incluant la puissance du laser, la durée d’impulsion, la fréquence et la distance focale. Ce niveau de contrôle permet la création de textures aux profondeurs uniformes, allant de quelques microns à plusieurs centaines de microns, selon les exigences de l’application.

Comparaison avec les méthodes traditionnelles

Les techniques traditionnelles de pointillé impliquent soit des processus manuels utilisant des marteaux et des poinçons, soit des méthodes semi-automatisées utilisant des pistolets de pointillé pneumatiques. Ces approches classiques reposent sur un impact physique pour déplacer le matériau, créant des entailles qui forment le motif pointillé. Bien qu’efficaces pour certaines applications, ces méthodes souffrent de plusieurs limitations que le pointillé laser surmonte.

Le pointillage manuel dépend fortement de la compétence de l’opérateur, ce qui rend la cohérence difficile à obtenir sur de grandes surfaces ou sur plusieurs pièces. Les outils de pointillage pneumatiques offrent une amélioration de la cohérence, mais ne peuvent toujours pas égaler la précision des procédés laser. De plus, les méthodes traditionnellesTechniques de pointillé métalliqueentraînent souvent un déplacement plutôt qu’un retrait de matière, créant des rebords surélevés autour de chaque point de piquage qui peuvent nécessiter un traitement secondaire.

Physique et types de lasers

L’efficacité du ponctuation au laser varie significativement en fonction du type de laser utilisé et de son interaction avec différents matériaux. CO2Les lasers, opérant à une longueur d’onde de 10,6 micromètres, excellent dans le traitement des matériaux organiques et de certains polymères, mais sont moins efficaces sur les métaux. Inversement, les lasers à fibre avec des longueurs d’onde autour de 1064 nanomètres sont fortement absorbés par les métaux, ce qui les rend idéals pourTechniques de ponctuation métallique. (Nothing to translate)

Les lasers pulsés nanosecondes sont couramment utilisés pour les applications de poinçonnage, car ils fournissent une puissance de crête élevée en impulsions extrêmement courtes, ce qui permet un retrait précis du matériau avec des zones affectées par la chaleur minimales. Pour les applications nécessitant une précision encore plus grande, les lasers picosecondes et femtosecondes offrent une « ablation à froid », où le matériau est enlevé avec un transfert de chaleur négligeable aux zones environnantes.

Exigences matérielles et logicielles

Un système complet de ponctuation au laser comprend plusieurs composants clés au-delà de la seule source laser. Moderne.Matériel de poinçonnage au lasercomprend typiquement :

- Source laser (CO2(fibre, ou à état solide, selon l’application)

- Système de livraison de faisceau avec optique de précision

- Balayeurs galvanométriques à commande informatique pour le positionnement du faisceau

- Systèmes de contrôle de mouvement précis pour le positionnement de la pièce.

- Logiciel de contrôle sophistiqué pour la génération de motifs et la gestion des processus

- Systèmes de filtration pour la capture des matériaux ablatés

Les besoins en énergie varient considérablement selon l’application, les systèmes allant de 20 W pour les travaux de détail sur des matériaux souples à 500 W ou plus pour les applications industrielles à haut débit sur les métaux et les composites.

Progrès technologiques

Ces dernières années ont vu des progrès remarquables dans la technologie de poinçonnage au laser, rendant ces systèmes plus accessibles et plus performants. L’amélioration de la qualité et du contrôle du faisceau a permis des motifs de résolution plus fine, tandis que l’augmentation de la vitesse de traitement a rendu le poinçonnage au laser économiquement viable pour les environnements de production de masse. L’intégration de capteurs avancés pour la surveillance de processus en temps réel a encore renforcé les capacités de contrôle qualité, garantissant des résultats constants tout au long des séries de production.

Peut-être plus significativement, les progrès de la conception assistée par ordinateur ont révolutionné la génération de motifs pour le pointillage laser. Les logiciels modernes permettent aux concepteurs de créer des motifs complexes, non répétitifs, avec des densités et des profondeurs variables – quelque chose d’impossible avec les méthodes de pointillage traditionnelles. Ces conceptions numériques sont traduites directement en instructions machine, garantissant une reproduction parfaite de la texture souhaitée sans variabilité humaine.

Alors que la technologie laser continue de progresser, le poinçonnage laser devient de plus en plus accessible aux plus petites entreprises, ouvrant de nouvelles possibilités de texturation de surface créative dans de nombreux secteurs.

Avantages par rapport aux méthodes de stippling traditionnelles

Précision Supérieure : L’Avantage Définitif

Le pointillage au laser se présente comme l’une des alternatives les plus efficaces aux pistolets à pointillage disponibles dans la fabrication moderne, offrant des niveaux de précision inégalés impossibles à atteindre avec les méthodes conventionnelles. Tandis que les techniques de pointillage traditionnelles reposent sur la dextérité manuelle ou le contrôle d’outils pneumatiques, les systèmes laser permettent d’obtenir une précision microscopique avec des variations de profondeur aussi précises que 0,001 mm. Ce contrôle exceptionnel permet aux fabricants de créer des textures avec des spécifications de densité de motif précises qui restent constantes sur l’ensemble de la pièce. La capacité à contrôler précisément la profondeur de l’enlèvement de matière se traduit par des textures qui offrent des caractéristiques de friction optimales pour des applications telles que les poignées de pistolets texturées, où une sensation de main constante a un impact direct sur les performances et la sécurité de l’utilisateur.

Répétabilité et cohérence inégalées

Peut-être que l’avantage le plus significatif de la pointillage au laser par rapport aux méthodes traditionnelles est une répétabilité parfaite. Une fois qu’un motif est programmé et optimisé, le système laser peut reproduire des résultats identiques sur des centaines voire des milliers de pièces sans aucune variation. Ce niveau de consistance élimine les variations de qualité inhérentes aux processus de pointillage manuel, où même les techniciens expérimentés produisent de légères différences entre les pièces. Pour les fabricants produisant des composants en grandes quantités, cette répétabilité se traduit directement par une amélioration des indicateurs de qualité et une réduction des taux de rejet. La nature contrôlée par ordinateur du pointillage au laser garantit que la millième pièce reçoit exactement le même traitement que la première, en maintenant les tolérances dimensionnelles et les caractéristiques de surface tout au long des séries de production.

Efficacité et vitesse de production

Les avantages de vitesse du poinçonnage au laser deviennent particulièrement évidents lors de la création de motifs complexes ou du travail avec des matériaux difficiles. Tandis qu’un artisan qualifié utilisant des techniques traditionnelles de poinçonnage de métal pourrait nécessiter des heures pour réaliser une texturation complexe sur un seul composant, les systèmes laser modernes peuvent réaliser le même travail en quelques minutes. Cette efficacité augmente de manière significative avec la taille du lot ; à mesure que les volumes de production augmentent, les économies de temps s’accumulent. Pour les fabricants, cela se traduit par une réduction significative des coûts de main-d’œuvre et une amélioration du débit de production. De plus, les systèmes laser peuvent fonctionner en continu sans les facteurs de fatigue qui affectent les opérations manuelles, conservant ainsi une qualité constante sur des séries de production prolongées.

Polyvalence matérielle sans compromis

L’équipement de ponctuation au laser démontre une polyvalence remarquable sur différents types de matériaux, traitant efficacement les métaux, les polymères, les composites et les céramiques sans nécessiter de changements d’outils ni d’ajustements importants des paramètres. Cette polyvalence élimine le besoin d’outils spécialisés pour différents matériaux, réduisant ainsi les coûts d’inventaire et les temps de configuration. Les méthodes traditionnelles de ponctuation rencontrent souvent des difficultés avec les matériaux plus durs, nécessitant différents types d’outils et une force physique accrue, pouvant entraîner une fatigue de l’opérateur et des résultats incohérents. L’adaptabilité des systèmes laser s’étend également à l’adaptation à différentes géométries de surface, y compris les formes courbes ou complexes qui s’avèrent difficiles pour les techniques de ponctuation conventionnelles.

L’avantage du non-contact

L’un des avantages les plus négligés du poinçonnage laser réside dans sa nature sans contact. Contrairement aux méthodes traditionnelles qui s’appuient sur un impact physique ou une abrasion, l’énergie laser ne touche jamais physiquement la pièce à usiner au-delà de l’interaction photonique. Cela élimine totalement les problèmes d’usure des outils : pas de fraises à remplacer, pas de marteaux à entretenir, et pas de buses pneumatiques à inspecter. L’absence de contact physique évite également les déformations indésirables du matériau qui peuvent survenir avec les alternatives aux pistolets de poinçonnage traditionnels. Pour les industries de précision comme la fabrication d’appareils médicaux ou les composants aérospatiaux, cet avantage de non-contact préserve l’intégrité dimensionnelle des pièces tout en ajoutant des textures fonctionnelles.

Réduction des déchets et de l’impact environnemental

Le pointage au laser génère beaucoup moins de déchets que les méthodes traditionnelles. La précision du procédé ne supprime que la quantité exacte de matière nécessaire à la création de la texture désirée, contrairement aux techniques manuelles qui retirent souvent un surplus de matière par une application imprécise. Cette efficacité réduit les besoins de nettoyage et les déchets de matière, contribuant à des pratiques de fabrication plus durables. De plus, de nombreux systèmes de pointage au laser intègrent une extraction sous vide qui capture les particules de matière enlevées, prévenant la contamination du lieu de travail et facilitant le traitement approprié ou le recyclage des matériaux.

Personnalisation et liberté de conception

Les motifs contrôlés par ordinateur permettent des options de personnalisation impossibles avec les techniques manuelles. Les fabricants peuvent créer des motifs dégradés, intégrer des logos ou des éléments fonctionnels, et même personnaliser les produits avec des numéros de série ou des identifiants spécifiques aux clients au sein du même processus de pontillage. Cette liberté de conception permet des textures qui non seulement répondent aux exigences fonctionnelles, mais améliorent également l’attrait esthétique et l’identité de la marque. Pour les applications industrielles de pontillage nécessitant à la fois fonctionnalité et attrait visuel, le pontillage laser offre des capacités inégalées pour satisfaire des briefs de conception complexes sans sacrifier l’efficacité de la production.

Considérations d’équilibre

Bien que les avantages de la poinçonnage laser soient importants, une évaluation honnête exige de reconnaître certaines limitations. L’investissement initial en équipement dépasse celui des outils de poinçonnage traditionnels, créant une barrière à l’entrée plus élevée pour les petites entreprises. Cependant, le retour sur investissement rapide grâce aux économies de main-d’œuvre, à la réduction des déchets de matière et à une production de qualité supérieure compense généralement ces coûts initiaux en quelques mois pour les opérations à volume de production moyen à élevé. La technologie nécessite également des compétences techniques pour la programmation et la maintenance, bien que les systèmes modernes soient devenus de plus en plus conviviaux grâce à des interfaces intuitives et à des bibliothèques de motifs préprogrammées qui réduisent considérablement la courbe d’apprentissage.

Applications Industrielles et Études de Cas

La technologie de pointillage au laser a transformé rapidement les processus de fabrication dans divers secteurs, offrant des capacités de création de textures sans précédent qui répondent aux exigences industrielles strictes. Cette approche révolutionnaire de la modification de surface a trouvé des applications bien au-delà de son adoption initiale, démontrant une polyvalence et une efficacité remarquables.

Industrie des armes à feu : Amélioration de la préhension précise

L’industrie des armes à feu compte parmi les adopteurs les plus importants de la technologie de poinçonnage au laser. Les fabricants leaders comme Glock et Smith & Wesson ont mis en œuvre des systèmes laser pour créer des poignées de pistolet texturées qui surpassent de manière significative les surfaces traditionnelles à poinçonnage manuel. Ces motifs conçus avec précision améliorent le contrôle lors du tir tout en garantissant le confort du tireur lors d’une utilisation prolongée.

La mise en œuvre par SIG Sauer de la pointillage au laser dans sa série P320 démontre la proposition de valeur de la technologie. Leur motif propriétaire crée une surface tactile qui maintient l’intégrité de la préhension même dans des conditions météorologiques défavorables ou lorsque les mains de l’opérateur sont moites. L’équipement de pointillage au laser contrôlé par ordinateur permet une application uniforme du motif sur des milliers d’unités, assurant une uniformité de qualité impossible avec les méthodes manuelles.

Agency Arms, société de personnalisation d’armes à feu haut de gamme, utilise une poinçonnage laser avancé pour ses cadres Glock modifiés, appliquant des motifs propriétaires qui combinent à la fois une amélioration fonctionnelle de la prise en main et un attrait esthétique. La réduction documentée du temps de production, passant d’heures par cadre avec les méthodes manuelles à moins de 15 minutes avec la technologie laser, illustre les gains d’efficacité possibles.

Applications Automobiles : Améliorer l’expérience utilisateur

L’industrie automobile a adopté le pointillage laser pour des applications fonctionnelles et décoratives. BMW intègre des surfaces pointillées au laser sur les interfaces de contrôle et les points de prise dans l’intérieur de ses véhicules. Ces variations subtiles de texture créent un retour tactile intuitif pour les conducteurs, permettant une interaction sans confirmation visuelle.

Tesla utilise des techniques de poinçonnage métallique sur les composants du volant et les surfaces de commande, créant des textures durables qui résistent à l’usure tout en améliorant le sentiment premium de leurs véhicules. Leur mise en œuvre démontre comment le poinçonnage au laser peut être adapté aux propriétés spécifiques des matériaux ; dans ce cas, des composants en aluminium nécessitant à la fois un attrait esthétique et une prise fonctionnelle.

Faurecia, un important fournisseur automobile, a documenté une amélioration de 32 % de l’efficacité de production après le passage de méthodes de texturation mécanique à la poinçonnage laser pour les composants intérieurs. Leur étude de cas met en évidence à la fois des économies de coûts et des améliorations de la qualité lors de séries de production à fort volume.

Applications de dispositifs médicaux : Sécurité grâce à une prise supérieure

Le secteur médical a adopté la pointillage au laser pour des applications critiques où les caractéristiques fiables de préhension ont un impact direct sur les résultats des patients. Stryker Corporation applique des motifs de pointillage laser précis sur les instruments chirurgicaux, créant des surfaces texturées qui maintiennent une prise sûre même dans les environnements riches en fluides. Leurs motifs spécialisés, développés grâce à des tests approfondis, démontrent comment le pointillage au laser peut être optimisé pour des contextes opérationnels spécifiques.

Medtronic utilise un équipement de poinçonnage au laser modifié pour les matériaux de qualité médicale, créant des textures sur les poignées d’instruments qui améliorent le contrôle du chirurgien lors de procédures délicates. Son implémentation inclut des systèmes compatibles avec les salles blanches qui maintiennent des environnements de fabrication stériles tout en assurant une texturation de précision.

L’application par Boston Scientific de la pointillage laser aux outils endoscopiques représente un cas d’utilisation innovant où des motifs texturés microscopiques améliorent la manipulation des instruments lors de procédures mini-invasives. Leur réduction documentée de 28 % des échecs de préhension chirurgicale après l’implémentation de poignées pointillées au laser démontre l’impact direct de la technologie sur les résultats médicaux.

Électronique grand public : Ergonomie et différenciation de la marque

Les fabricants d’électronique grand public utilisent la pointillage laser à la fois pour des raisons fonctionnelles et d’identité de marque. Apple utilise des textures subtiles de pointillage laser sur certains produits pour améliorer l’ergonomie tout en préservant son langage de conception minimaliste. L’application précise démontre comment une texturation minimale peut significativement améliorer l’expérience utilisateur.

La division des contrôleurs Xbox de Microsoft a mis en œuvre la pointillage laser comme alternative aux revêtements caoutchoutés traditionnels, créant des surfaces de prise durables qui résistent à la dégradation au fil du temps. Leur passage des procédés de revêtement chimique au pointillage laser direct représente à la fois une amélioration de la qualité et un bénéfice environnemental en éliminant les composés volatils de leur processus de fabrication.

Logitech a documenté une augmentation de 40 % de la durée de vie de ses périphériques de jeu hautes performances après la mise en œuvre de zones de préhension à motifs laser, démontrant ainsi la contribution de cette technologie à la durabilité du produit et à la satisfaction client.

Applications émergentes

Les fabricants aérospatiaux adoptent de plus en plus les applications de ponctuation industrielle pour les commandes de cockpit et les points d’accès de maintenance, créant des systèmes d’identification tactiles fonctionnant dans des conditions de faible visibilité. Les fabricants d’équipement sportif utilisent la ponctuation au laser pour les poignées de clubs de golf, les poignées de raquettes de tennis et autres surfaces de contact nécessitant des caractéristiques de friction contrôlées. La technologie continue de s’étendre à de nouveaux secteurs, les fabricants reconnaissant ses capacités uniques à combiner la texturation fonctionnelle avec des éléments de design esthétique.

Comme le montrent ces études de cas diverses, la pointillage laser s’est imposée comme une technologie de fabrication essentielle dans les secteurs où la création de textures précises a un impact direct sur les performances du produit, l’expérience utilisateur et l’efficacité de la production.

Configurer son propre flux de travail de pointillage laser

Évaluation de vos besoins

Avant d’investir dans un équipement de poinçonnage au laser, évaluez attentivement vos applications prévues. Différents projets nécessitent des configurations spécifiques : la texturation de poignées de pistolet personnalisées à petite échelle exige des capacités différentes de la production à grande échelle de composants automobiles. Tenez compte de votre volume de production, des types de matériaux et de la complexité de la texture souhaitée pour déterminer l’échelle appropriée de votre installation.

Composants essentiels des équipements

Sélection de la source laser

Le cœur de votre système de pointillage est la source laser. Les lasers à fibre excellent dans les techniques de pointillage des métaux, offrant une précision exceptionnelle pour les motifs détaillés sur les armes à feu et les instruments médicaux. Les lasers CO2 fonctionnent bien pour les matériaux organiques et certains plastiques, tandis que les lasers YAG offrent une polyvalence sur de multiples substrats. Pour les poignées de pistolet texturées professionnelles, les lasers à fibre dans la gamme de 20 à 50 W fournissent généralement des résultats idéaux.

Besoins en puissance et refroidissement

Faites correspondre la puissance du laser à vos matériaux : les métaux plus épais nécessitent une puissance plus élevée (50 W +), tandis que les plastiques et les métaux fins peuvent être usinés avec des systèmes de puissance plus faibles (20 à 30 W). Un refroidissement adéquat est essentiel ; les refroidisseurs à recirculation empêchent la surchauffe lors d’une utilisation prolongée et garantissent une qualité de faisceau constante.

Système de mouvement

Les balayeuses à galvanomètre de précision offrent le traitement le plus rapide pour les motifs détaillés, tandis que les tables XY mécaniques offrent des zones de travail plus importantes pour les applications de pointillage industriel. La résolution du système de mouvement a un impact direct sur la précision de votre motif ; recherchez des systèmes offrant une précision de positionnement d’au moins 0,001 pouce.

Équipement de sécurité

Ne jamais compromettre la sécurité. Des enceintes appropriées avec interverrouillage, des protections oculaires spécifiques aux lasers, des systèmes d’extraction de fumées et des équipements de suppression d’incendie sont essentiels. Ces composants protègent non seulement les opérateurs, mais garantissent également la conformité aux exigences réglementaires.

Considérations logicielles

Logiciel de conception

Les logiciels de CAO vectoriels (Adobe Illustrator, CorelDRAW ou Inkscape) permettent la création de motifs, tandis que des logiciels de modélisation 3D spécialisés aident à travailler avec les surfaces courbes complexes. Certains utilisateurs avancés combinent les deux approches, concevant des motifs en 2D et les projetant sur des surfaces 3D.

Logiciel de contrôle laser

Cette interface traduit vos conceptions en instructions de mouvement laser. Le logiciel de contrôle qualité devrait proposer des bibliothèques de paramètres pour différents matériaux, des fonctionnalités de prévisualisation des motifs et un contrôle précis des paramètres laser, y compris la puissance, la fréquence, la durée d’impulsion et la vitesse de balayage.

Établir votre processus de travail

Création de design

Démarrez le développement du motif dans votre logiciel de conception, en tenant compte des exigences fonctionnelles et esthétiques. Pour les poignées d’armes à feu texturées, équilibrez la texture agressive pour la préhension avec le confort pour une utilisation prolongée.

2. Développement des paramètres

Chaque matériau nécessite des paramètres laser spécifiques. Développez un protocole de test avec de petits échantillons pour déterminer les paramètres optimaux avant de traiter des pièces de valeur. Documentez les paramètres réussis pour référence future.

3. Fixation et positionnement

Créez des systèmes de maintien cohérents pour vos pièces de travail afin d’assurer un positionnement précis du motif. Pour les surfaces courbes comme les poignées d’armes à feu, des fixations personnalisées maintiennent une distance focale appropriée sur toute la surface de travail.

4. Traitement

Exécutez votre opération de stippling avec une ventilation appropriée activée. Surveillez les premières pièces attentivement avant de vous engager dans des séries de production.

5. Post-Traitement

Selon votre application, des parties peuvent nécessiter un nettoyage, un revêtement ou d’autres opérations de finition après le ponçage.

Considérations d’espace de travail

Désigner une zone dédiée avec un service électrique adéquat (typiquement 220V pour les systèmes plus importants), une ventilation appropriée, une humidité contrôlée et un minimum de poussière. Contrairement aux alternatives traditionnelles de pistolets à pointillage, les systèmes laser nécessitent un espace physique minimal mais exigent des conditions environnementales contrôlées pour une performance optimale.

Besoins de maintenance

Mettre en place un calendrier de maintenance régulière comprenant le nettoyage des optiques, la maintenance du système de refroidissement et les vérifications d’alignement mécanique. Des routines de maintenance quotidiennes, hebdomadaires et mensuelles prolongent significativement la durée de vie de l’équipement et maintiennent une qualité constante.

Considérations d’investissement

Les systèmes de pointillage laser d’entrée de gamme commencent aux alentours de 15 000 $, tandis que les solutions industrielles complètes peuvent dépasser 100 000 $. Pour les petites entreprises, les options de location peuvent réduire les besoins en capital initial. Le retour sur investissement se situe généralement entre 6 et 18 mois, en fonction du volume de production et du positionnement sur le marché.

Dépannage des problèmes courants

Soyez prêt à aborder les défis courants, notamment la profondeur inégale, la distorsion du motif sur les surfaces courbes et les effets thermiques sur les matériaux sensibles. Des approches systématiques de résolution des problèmes – l’ajustement de la distance de mise au point, la modification des schémas de balayage ou la modification du temps de distribution de puissance – permettent de résoudre la plupart des problèmes rencontrés lors de la configuration initiale.

En établissant méthodiquement votre flux de travail de pointillage au laser avec du matériel, des logiciels et des processus appropriés, vous créerez une capacité de production qui dépasse de loin les méthodes manuelles de pointillage traditionnelles en termes de qualité et d’efficacité.

Possibilités de design créatif et tendances futures

Création de motifs numériques : briser les frontières traditionnelles

La stippling au laser a fondamentalement transformé ce que les designers peuvent réaliser avec la texture. Contrairement aux méthodes de stippling traditionnelles qui reposent sur des techniques manuelles à la précision limitée, la création de motifs numériques permet aux concepteurs de développer des textures complexes avec un contrôle sans précédent. La technologie permet la création de motifs géométriques complexes, de textures organiques et de surfaces fonctionnelles qu’il serait impossible d’obtenir de manière cohérente avec les méthodes conventionnelles.

La précision de la technologie de pointillage laser permet aux designers de travailler avec des détails microscopiques, créant des motifs que l’on peut sentir au toucher, mais qui sont contrôlés avec précision au niveau du pixel. Ce mariage entre conception numérique et texture physique a ouvert de nouvelles voies d’expression créative dans de multiples secteurs.

Bibliothèques de modèles et personnalisation

L’une des avancées les plus passionnantes dans le pointillage laser est l’émergence de vastes bibliothèques de motifs qui peuvent être modifiées et combinées pour créer des textures signatures. Ces bibliothèques vont de motifs de préhension purement fonctionnels améliorant l’ergonomie à des motifs décoratifs répondant à des besoins esthétiques. Des intérieurs automobiles aux appareils électroniques grand public, les industries tirent parti de ces capacités pour différencier leurs produits par le toucher.

Dans l’industrie des armes à feu, les poignées de armes texturées sont passées d’une simple pointillage à des motifs hautement personnalisés qui combinent fonctionnalité ergonomique avec des éléments de marque distinctifs. Les fabricants proposent désormais aux consommateurs des textures de poignées personnalisées qui correspondent aux anthropométriques de la main tout en intégrant des éléments visuels qui distinguent leurs produits sur un marché concurrentiel.

Profondeur, densité et dimension

La véritable révolution dans le pointillage au laser réside dans la possibilité de varier la profondeur et la densité au sein d’un seul motif. Cette capacité crée des surfaces avec des zones de retour tactile différent – crucial pour les applications où un positionnement intuitif de la prise est important. Par exemple, une poignée d’outil pourrait présenter un pointillage plus profond là où une prise maximale est nécessaire et des motifs plus superficiels dans les zones destinées à un toucher plus léger.

Ces motifs variables créent également une dimension visuelle, la lumière interagissant différemment sur la surface texturée. Les techniques de pointillage métallique ont particulièrement bénéficié de cette capacité, car les différentes profondeurs créent de subtiles variations dans la façon dont la lumière se réfléchit sur la surface, donnant un aspect dynamique qui change en fonction de l’angle de vue.

Signatures texturales comme identifiants de marque

Les entreprises visionnaires développent désormais des textures ponctuées exclusives qui servent de signatures tactiles de marque. Tout comme les logos visuels identifient une marque en un coup d’œil, ces éléments texturés créent une reconnaissance immédiate de la marque par le toucher. Les fabricants automobiles de luxe font partie des premiers adoptants, utilisant la ponctuation au laser pour créer des surfaces intérieures distinctives que les clients associent à leur expérience de marque.

Cette tendance vers le « branding tactile » représente l’une des applications les plus innovantes des techniques de pointillage industriel, créant une nouvelle dimension de l’expérience client qui engage plusieurs sens.

Traitements de surface hybrides

L’intégration du pointillage laser avec d’autres traitements de surface représente une nouvelle frontière dans la création de textures. Les fabricants combinent le pointillage avec l’anodisation, le revêtement PVD et d’autres procédés de finition pour créer des surfaces multifonctionnelles. Ces approches hybrides peuvent générer des textures dotées d’une durabilité améliorée, d’une résistance à la corrosion ou même de propriétés antimicrobiennes tout en conservant des caractéristiques tactiles précises.

Les fabricants de dispositifs médicaux explorent des surfaces ponctuées avec des revêtements antimicrobiens pour les poignées des équipements, créant à la fois une meilleure sécurité de préhension et un contrôle amélioré des infections. Cette convergence de la ponctuation fonctionnelle avec des propriétés de surface supplémentaires ouvre de nouvelles possibilités pour des applications spécialisées.

Orientations futures

L’avenir de la technologie de pointillage au laser pointe vers une plus grande intégration et une plus grande accessibilité. À mesure que les équipements de pointillage au laser deviennent plus abordables et plus compacts, les fabricants plus petits et même les designers individuels accèdent à des capacités autrefois limitées aux grandes opérations industrielles. Cette démocratisation de la technologie stimule l’innovation, car de nouveaux utilisateurs apportent de nouvelles perspectives à la création de textures.

Intégration avec la fabrication automatisée

Les principes de l’Industrie 4.0 transforment la façon dont le poinçonnage laser s’intègre aux processus de fabrication plus larges. Des systèmes robotisés capables de manipuler les composants pour le poinçonnage sont intégrés aux équipements laser, permettant un traitement automatisé d’objets tridimensionnels complexes. Cette intégration réduit le temps de production tout en permettant le poinçonnage sur des surfaces géométriquement complexes qui seraient difficiles à traiter manuellement.

IA et conception générative

Peut-être que la frontière la plus excitante est l’application de l’intelligence artificielle au développement de motifs. Les algorithmes de conception générative commencent à créer des motifs de stippling optimisés pour des caractéristiques de performance spécifiques – comme une adhérence maximale par temps humide ou une dissipation optimale de la chaleur – tout en conservant un attrait esthétique. Ces approches pilotées par l’IA dépassent les motifs conçus par l’homme pour découvrir de nouvelles possibilités texturales qui pourraient autrement rester inexplorées.

À mesure que la puissance de calcul augmente, la simulation en temps réel de la performance de différents motifs de stippling dans diverses conditions devient possible, permettant aux designers de tester et d’affiner virtuellement les textures avant de les utiliser en production physique.

L’évolution du pointillage laser, d’une technologie purement fonctionnelle à un support créatif, continue de s’accélérer. Alors que les designers repoussent les limites du possible et que les fabricants adoptent des équipements de pointillage laser de plus en plus sophistiqués, nous pouvons nous attendre à ce que la texture devienne un élément encore plus important du design produit, engageant notre sens du toucher d’une manière qui enrichit notre interaction avec les objets qui nous entourent.

Conclusions

La pointillage laser continue de transformer la façon dont les industries abordent la création de textures, avec des innovations constantes rendant la technologie plus accessible et polyvalente que jamais. Que ce soit pour améliorer la fonctionnalité des produits grâce à des surfaces d’adhérence améliorées, créer des finitions esthétiques distinctives ou permettre de nouvelles capacités de fabrication, le pointillage laser représente l’avenir de l’application de textures. En adoptant cette technologie et en comprenant ses avantages uniques, les fabricants et les artisans peuvent obtenir des résultats supérieurs tout en réduisant simultanément le temps de production et en développant leurs possibilités créatives.

Foire aux questions

Qu’est-ce que le pointillé au laser ?

La pointillage au laser est une technologie de texturation de surface avancée qui utilise une énergie laser focalisée pour créer des dépressions ou des points microscopiques sur la surface d’un matériau par ablation contrôlée, améliorant l’adhérence, l’esthétique et la fonctionnalité.

Comment le ponçage laser diffère-t-il des méthodes traditionnelles ?

Contrairement aux méthodes traditionnelles qui reposent sur un impact physique, le poinçonnage laser est un procédé thermique sans contact offrant une précision supérieure, une répétabilité parfaite et une plus grande uniformité. Il offre également une plus grande polyvalence des matériaux et des vitesses de production significativement plus rapides.

Quelles industries profitent principalement du poinçonnage au laser ?

Les industries clés bénéficiant de la poinçonnage au laser incluent les armes à feu (pour l’amélioration de la prise en main), l’automobile (pour les commandes et l’esthétique intérieures), les dispositifs médicaux (pour la manipulation sécurisée des instruments) et l’électronique grand public (pour l’ergonomie et la différenciation de la marque).

Quel équipement est nécessaire pour une configuration de pointillage laser de base ?

Une configuration de base inclut généralement une source laser (par exemple, un laser à fibre pour les métaux, CO).2(pour les plastiques), un système de distribution de faisceaux avec optique de précision, des balayages galvanométriques contrôlés par ordinateur, un logiciel de contrôle sophistiqué et un équipement de sécurité essentiel comme l’extraction de fumées et la protection oculaire.

Le pointillage laser peut-il être utilisé pour des conceptions personnalisées ou la création de marques ?

Oui, le pointage au laser offre une personnalisation et une liberté de conception étendues. Les motifs contrôlés par ordinateur permettent des designs complexes, des profondeurs et des densités variables, l’intégration de logos, de numéros de série et même de signatures de marque tactiles, permettant des résultats fonctionnels et esthétiques uniques.

Abonnez-vous à notre newsletter

Et profitez de fichiers à télécharger GRATUITEMENT, d’alertes de PROMOTIONS et de conseils inspirants !

Créer des superbes boîtes en bois découpées au laser : conception, personnalisation et utilisations rentables

La pointillage au laser : Révolutionner la création de textures dans la fabrication

[Téléchargement Gratuit] Fichier de gravure de planche de charcuteri…

€5.58Le prix initial était : €5.58.€0.00Le prix actuel est : €0.00.Téléchargement Gratuit

[Téléchargement Gratuit] Gravure de planche à découper en illusion…

€5.58Le prix initial était : €5.58.€0.00Le prix actuel est : €0.00.Téléchargement Gratuit

Gravure de planche de charcuterie pour repas délectable – Tél�…

€5.58Le prix initial était : €5.58.€3.91Le prix actuel est : €3.91.(30% off)

Tableau de charcuterie, gravure laser 3D – PNG vin et raisins…

€5.58Le prix initial était : €5.58.€4.19Le prix actuel est : €4.19.(25% off)