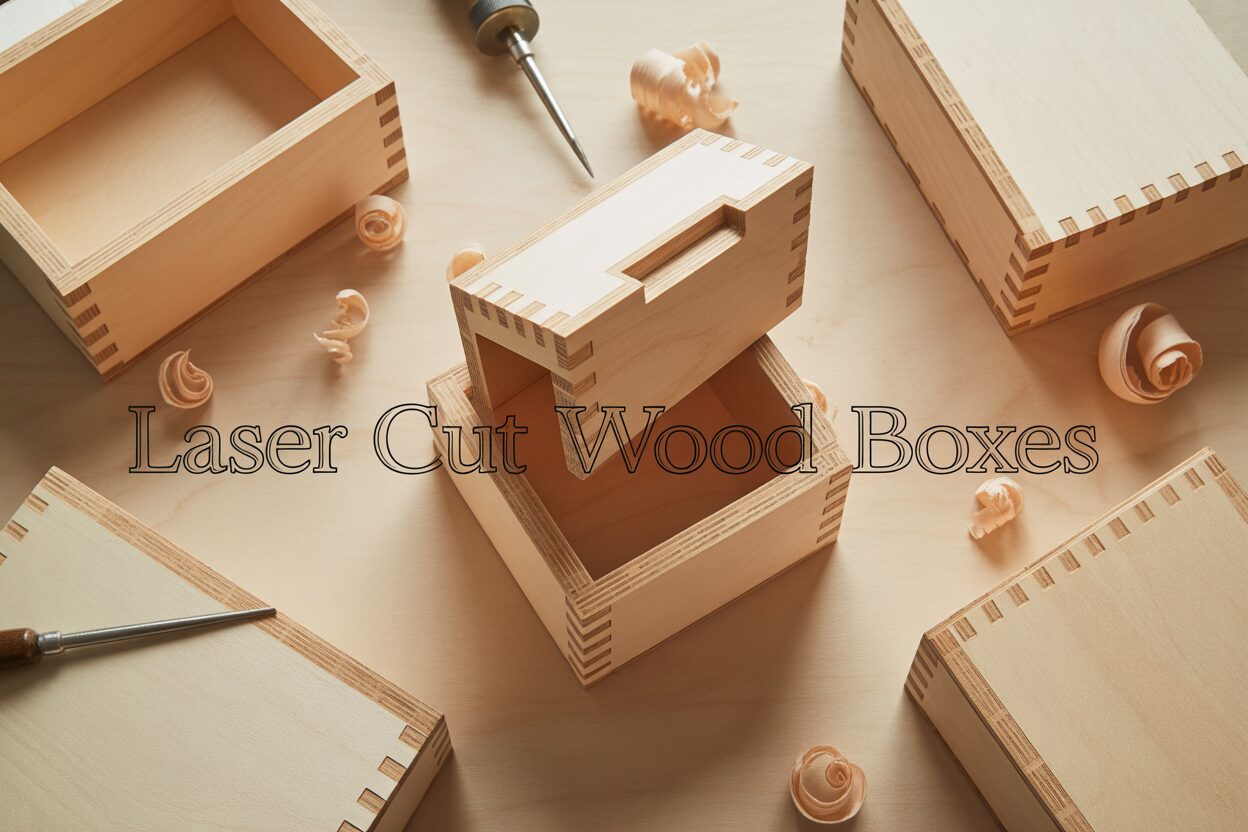

Guide pratique pour la fabrication de boîtes en bois découpées au laser

Temps de lecture estimé : 9 minutes

Points clés

- Le design est essentiel : Utilisez un logiciel de dessin vectoriel comme Adobe Illustrator ou Inkscape. L’étape la plus cruciale est de tenir compte à la fois de l’épaisseur précise du matériau et du ‘kerf’ (trait de coupe) du laser pour garantir des joints solides et bien ajustés.

- Choisir les matériaux avec soin : Le contreplaqué de bouleau est un choix économique et stable pour les débutants, tandis que le MDF offre une uniformité. Pour les projets haut de gamme, les bois massifs comme le cerisier ou le noyer offrent une esthétique supérieure.

- Étalonner et tester : Toujours faire des découpes d’essai sur une chute du matériau final pour trouver les réglages optimaux de puissance, de vitesse et de fréquence. Cela minimise le gaspillage de matériau et assure des coupes nettes avec un minimum de carbonisation.

- Suivre une procédure. Pour de meilleurs résultats, gravez votre motif en premier, puis découpez les pièces. Après la découpe, nettoyez les pièces, effectuez un assemblage à blanc, collez et serrez-les solidement, et terminez par un ponçage et une couche de protection pour un rendu professionnel.

Table des matières

Plongez dans l’univers de la création personnalisée Boîtes en bois découpées au laser Cet article offre un guide complet, des concepts de design initiaux à l’assemblage final. Que ce soit pour des projets personnels ou comme produits à vendre, maîtriser la création de ces boîtes est une compétence précieuse pour tout passionné de découpe laser. Explorons le processus du début à la fin.

Concevoir pour le succès : du concept au fichier de découpe

Le voyage d’une simple idée à une boîte en bois physique commence sur l’écran de votre ordinateur. La phase de conception est sans doute la plus critique, car elle dicte l’apparence finale, la solidité et la facilité d’assemblage. Votre outil principal ici sera un logiciel de graphiques vectoriels. Contrairement aux programmes raster (comme Photoshop) qui fonctionnent avec des pixels, les logiciels vectoriels utilisent des équations mathématiques pour définir les lignes et les formes. Ceci est essentiel car le découpeur laser suit précisément ces chemins vectoriels pour couper ou graver votre matériau. Pour un travail professionnel, Adobe Illustrator est la norme de l’industrie, offrant une vaste gamme d’outils puissants. Cependant, pour les amateurs, Inkscape est une alternative fantastique et complètement gratuite qui est plus que capable de gérer des conceptions de boîtes complexes. Quel que soit votre choix, prenez le temps de vous familiariser avec ses fonctions de base, comme la création de formes, la manipulation de tracés (nœuds) et l’agencement précis d’objets.

Intéressé par plus de Boîte? Découvrez nos fichiers de découpe laser Boîte : Cliquez ici !

Avant de tracer une seule ligne, il est sage de chercher l’inspiration. Des sites web comme Pinterest et Etsy sont de véritables mines de trésors visuels, regorgeant d’idées uniques.Conceptions de boîtes découpées au laserNe cherchez pas simplement des projets à copier, analysez-les. Comment le concepteur a-t-il construit les coins ? Quel type de mécanisme de couvercle a-t-il utilisé ? Y a-t-il des gravures ou des incrustations complexes ? Observez comment différents types d’assemblages créent différentes esthétiques. Vous pouvez également explorer les communautés de créateurs en ligne comme Instructables ou Thingiverse, où les concepteurs partagent souvent leurs fichiers et donnent un aperçu de leur processus de conception. Regarder au-delà du monde de la découpe laser, vers le travail du bois traditionnel, peut également inspirer de nouvelles formes et des idées fonctionnelles que vous pouvez adapter au processus de découpe laser.

Comprendre l’assemblage par découpe laser

Le secret d’une boîte découpée au laser solide et esthétique réside dans ses joints. Bien que vous puissiez simplement assembler les bords avec de la colle, cela crée une connexion très faible. La découpe laser permet de réaliser des joints emboîtables incroyablement précis et complexes, à la fois solides et décoratifs. Le type le plus courant et efficace est le… Joint à enture multiple (également appelé assemblage à entures multiples). Cet assemblage consiste en une série de « doigts » rectangulaires imbriqués qui s’emboîtent à un angle de 90 degrés. Cette conception augmente considérablement la surface de collage, ce qui donne un coin très robuste. Une autre option polyvalente est le/la… Assemblage à tenon et mortaise Ici, de petites languettes sur le bord d’une pièce s’insèrent dans des fentes correspondantes découpées dans la face d’une autre. Cette méthode est excellente pour créer des séparations internes ou pour des assemblages qui n’ont pas forcément des angles de 90 degrés. Avec une conception soignée, les joints à languette et fente peuvent même créer un ajustement serré qui maintient l’ensemble sans colle.

Comptabilisation de la saignée de coupe et de l’épaisseur du matériau

Le point de défaillance le plus courant pour les débutants est la négligence du laser. trait de scie Le faisceau laser n’est pas une ligne de largeur nulle ; il a une épaisseur physique et vaporise une petite quantité de matière pendant la découpe. Cette matière vaporisée constitue la saignée (ou trait de coupe). Si vous concevez une languette de 5 mm de large pour qu’elle s’insère dans une fente de 5 mm de large, le trou résultant sera en réalité légèrement plus grand (par exemple, 5,1 mm) et la languette légèrement plus petite (par exemple, 4,9 mm). Cela entraînera un joint lâche et instable. Pour obtenir un ajustement parfait, vous devez compenser la saignée dans votre fichier de conception. Cela signifie généralement que les languettes doivent être légèrement plus grandes et les fentes légèrement plus petites que leur taille nominale. La quantité exacte de compensation dépend de votre laser, de ses réglages de puissance et du matériau que vous découpez.Toujours couper une petite pièce test avec quelques assemblages d’essai pour ajuster vos paramètres de trait de scie avant de couper l’ensemble de votre projet.Il est tout aussi important de tenir compte de l’épaisseur exacte du matériau. Un morceau de bois étiqueté comme ayant 3 mm d’épaisseur peut en réalité mesurer 2,8 mm ou 3,2 mm. Utilisez un pied à coulisse numérique pour mesurer votre matériau et utilisez cette mesure précise dans votre conception pour la profondeur des fentes et la longueur des tenons.

En gardant ces principes à l’esprit, le processus de conception peut être divisé en quelques étapes faciles à gérer :

- Conceptualiser la taille et la fonction de la boîte. Que contiendra-t-il ? Aura-t-il un couvercle ? Aura-t-il des séparateurs internes ? Définissez les dimensions internes dont vous avez besoin.

- Choisissez un type de menuiserie. Pour une boîte simple et robuste, les assemblages à queues d’aronde sont un excellent point de départ. Pour des structures internes plus complexes, envisagez les assemblages à tenon et mortaise.

- Développez les côtés de la boîte en patron à plat. Disposez les six faces (dessus, dessous, avant, arrière, gauche, droite) sous forme de formes 2D séparées dans votre logiciel. On appelle souvent cela le « dépliage » de la boîte.

- Ajuster en fonction de l’épaisseur du matériau et de la largeur de coupe du laser. Ajoutez les joints de votre choix aux bords de chaque pièce, en vous assurant que les longueurs des doigts/têtes correspondent à l’épaisseur précise de votre matériau. Ensuite, appliquez votre compensation de trait de scie pour garantir un ajustement parfait lors de l’assemblage.

Sélection des matériaux et calibration laser

Le caractère de votre boîte finie est défini non seulement par sa conception mais aussi profondément par le matériau que vous choisissez. Votre choix de bois affecte l’esthétique, la durabilité et son comportement sous le faisceau laser. Pour les débutants, Contreplaqué de bouleau C’est un excellent point de départ. C’est relativement peu coûteux, structurellement stable grâce à ses couches contrecollées, et fournit une surface propre et lumineuse, parfaite pour la gravure ou la peinture. Cependant, sachez que le contreplaqué peut contenir des poches de colle cachées ou des vides entre les couches, ce qui peut entraîner une coupe laser irrégulière à certains endroits. MDF Le panneau de fibres à densité moyenne (MDF) est une autre option populaire. Il est exceptionnellement uniforme, sans grain ni nœuds, ce qui permet des coupes parfaitement régulières et des surfaces gravées lisses. Ses principaux inconvénients sont son aspect utilitaire et sa tendance à absorber l’humidité, de plus il crée une poussière très fine lors de la découpe. Pour un produit plus haut de gamme, les bois massifs comme cerise, noyer ou érable offrent une beauté inégalée. Le grain naturel et la couleur riche créent des boîtes magnifiques et haut de gamme. Les inconvénients sont un coût plus élevé et une prévisibilité moindre. Le bois massif peut se déformer et sa densité peut varier sur une seule planche, ce qui peut nécessiter des ajustements des paramètres du laser pour une coupe uniforme. Avant même de penser à couper, vous devez mesurer précisément l’épaisseur de votre matériau. Ne vous fiez jamais à l’étiquette ; une feuille vendue comme du contreplaqué de 3 mm peut avoir une épaisseur comprise entre 2,8 mm et 3,3 mm. Utilisez un pied à coulisse numérique pour prendre plusieurs mesures sur la feuille et utilisez la moyenne pour votre fichier de conception, car cette précision est essentielle pour les joints ajustés dont nous avons parlé dans le chapitre précédent.

Réglage fin de vos paramètres laser

Une fois votre conception finalisée pour l’épaisseur spécifique de votre matériau, l’étape suivante consiste à calibrer leDécoupeuse laser pour boîte en boisChaque combinaison de machine laser et de matériau possède un « point idéal » de réglages qui produit une coupe propre et efficace. Les trois principaux paramètres que vous contrôlerez sont la puissance, la vitesse et la fréquence. Pouvoir Le pourcentage de puissance, exprimé en pourcentage, détermine l’intensité du faisceau laser. Plus de puissance coupe plus profondément, mais augmente également le noircissement et la largeur du trait de coupe. Vitesse est la vitesse à laquelle la tête laser se déplace sur le matériau. Une vitesse plus rapide expose le bois au laser moins longtemps, ce qui réduit le noircissement mais diminue également la profondeur de coupe. Fréquence (souvent mesurée en Hz ou PPI – Impulsions Par Pouce) contrôle le nombre de fois où le faisceau laser pulse pendant son déplacement. Une fréquence plus élevée peut donner une arête plus lisse sur certains matériaux, tandis qu’une fréquence plus basse pourrait être préférable pour réduire le brunissement sur les bois résineux. Trouver le bon équilibre est essentiel : vous recherchez la puissance la plus faible et la vitesse la plus rapide qui couperont de manière fiable votre matériau en un seul passage.

C’est pourquoi effectuer une coupe test est l’étape la plus cruciale avant de lancer votre travail principal.Ne sautez jamais cette étape.Prenez un petit échantillon du même matériau que vous comptez utiliser pour votre boîte. Dans votre logiciel, créez un petit fichier de test – un carré de 2,5 cm avec un cercle de 1,25 cm à l’intérieur est un choix courant. Envoyez ce fichier au laser avec vos meilleurs réglages estimés. Après la découpe, évaluez le résultat. Les formes sont-elles tombées d’elles-mêmes, ou avez-vous dû les pousser pour les faire sortir ? Si elles ne sont pas tombées, vous devez soit augmenter la puissance, soit diminuer la vitesse. Maintenant, examinez les bords de la pièce coupée. Sont-ils brun clair ou sont-ils sombres et couverts de suie ? Une carbonisation excessive signifie que votre puissance est trop élevée ou que votre vitesse est trop lente. Ajustez vos paramètres de manière itérative – un petit changement à la fois – et relancez le test jusqu’à obtenir une pièce qui se détache proprement avec un minimum de carbonisation. Une fois que vous avez trouvé ces paramètres idéaux, notez-les ! Tenir un registre des matériaux et de leurs paramètres correspondants vous fera gagner énormément de temps et de matériau sur les projets futurs.

La coupe finale, la gravure et l’assemblage

Une fois votre conception perfectionnée et vos paramètres laser calibrés, il est temps de passer à l’étape passionnante de donner vie à votre création. Avant de cliquer sur le bouton de démarrage, effectuez une dernière vérification. Fixez votre feuille de bois sur le plateau laser en vous assurant qu’elle est parfaitement plane : toute déformation peut entraîner une mise au point incohérente et des coupes ratées. Concentrez le faisceau laser précisément sur la surface de votre matériau. Dans votre logiciel laser, organisez votre fichier de découpe en définissant différentes couleurs pour différentes opérations. La meilleure pratique universelle consiste à Graver d’abord, puis couper. Cela garantit que la gravure détaillée est effectuée lorsque le matériau est une pièce unique et stable, avant d’être découpé en composants plus petits qui pourraient légèrement se déplacer. Une fois le travail lancé, ne laissez jamais la machine sans surveillance. Bien que les lasers modernes soient très sûrs, vous utilisez un faisceau de lumière focalisé pour créer une combustion contrôlée, et la supervision est non négociable.

C’est aussi votre opportunité d’ajouter une couche de personnalisation profonde, transformant votre projet d’un simple conteneur en une création sur mesure.boîte en bois gravéeToute surface de votre boîte peut être décorée avec du texte, des logos ou des motifs complexes. Cela se fait en ajoutant des images matricielles (comme un .jpg ou un .png) ou des formes vectorielles remplies à votre fichier de conception et en les attribuant à une opération de « gravure ». Tout comme la découpe, la gravure a ses propres paramètres de puissance et de vitesse qui doivent être testés pour obtenir la profondeur et l’obscurité souhaitées. Un conseil de pro fantastique consiste à appliquer une couche de large ruban de masquage sur toute la surface du bois avant de commencer le travail. Le laser gravera et coupera directement à travers le ruban adhésif. Une fois le travail terminé, vous pouvez simplement retirer le ruban adhésif, en emportant avec lui toutes les taches de fumée et de résine disgracieuses, laissant une surface parfaitement propre et une image gravée d’une netteté saisissante.

Assemblage de votre boîte découpée au laser à monter soi-même

Une fois que le laser a terminé son travail et que le ventilateur d’extraction a dissipé la fumée, récupérez délicatement vos pièces fraîchement coupées. Elles auront probablement de la suie sur les bords. La première étape consiste à les nettoyer. Si vous avez utilisé l’astuce du ruban de masquage, retirez-le. Ensuite, un chiffon doux imbibé d’un peu d’alcool isopropylique fait des merveilles pour essuyer les résidus restants. Avant de prendre la colle, effectuez un « montage à blanc » en assemblant la boîte sans aucun adhésif. C’est votre contrôle qualité final pour vous assurer que tous les joints s’emboîtent comme prévu. Si l’ajustement est bon, vous pouvez procéder au collage. Appliquez un cordon fin et uniforme de colle à bois standard sur les faces des doigts ou des languettes d’une pièce. Un petit pinceau ou un cure-dent peut faciliter l’application précise. Votre objectif est d’utiliser juste assez de colle pour recouvrir les surfaces des joints ; l’excès de colle s’échappera et pourrait être difficile à nettoyer, ce qui risquerait de gâcher la finition.

Joignez méthodiquement les côtés, en vous assurant que tous les coins soient bien positionnés à angle droit. Pour maintenir votre… Boîtes en bois découpées au laser Pendant que la colle sèche, plusieurs options s’offrent à vous. Pour les petites boîtes, simplement enrouler du ruban adhésif de masquage fermement autour des coins peut suffire à exercer une pression suffisante. Pour un maintien plus robuste, de petites équerres de serrage ou même des élastiques peuvent être utilisés. L’essentiel est d’appliquer une pression ferme et uniforme pour combler les éventuels espaces entre les joints. Laissez la colle sécher complètement en suivant les instructions du fabricant, généralement pendant plusieurs heures ou toute une nuit. Une fois que la colle a durci, vous pouvez retirer les équerres de serrage ou le ruban adhésif. Pour un résultat vraiment professionnel, poncez légèrement toute la boîte avec du papier de verre à grain fin (220 ou plus) pour adoucir les bords et les faces. Enfin, appliquez une finition comme de l’huile de tung, de l’huile danoise ou un vernis polyuréthane transparent. Cette étape finale protège non seulement le bois, mais fait également ressortir le grain, transformant votre objet fonctionnelBoîte à découper au laser à faire soi-mêmeen un bel objet artisanal.

Conclusions

Vous avez maintenant les bases pour créer des choses belles et fonctionnelles. Boîtes en bois découpées au laser En expérimentant avec différents bois, assemblages et options de gravure, vous pouvez produire des objets uniques. N’ayez pas peur de vous lancer à votre compte.Boîte à découper au laser à faire soi-mêmeLancez-vous dans votre projet dès aujourd’hui et envisagez d’utiliser des modèles préconçus pour rationaliser votre flux de travail et garantir un résultat optimal.

Foire aux questions

Q : Quel est le meilleur logiciel pour concevoir des boîtes à découper au laser ?

A : Pour des résultats professionnels, Adobe Illustrator est la norme de l’industrie. Cependant, Inkscape est une alternative puissante et entièrement gratuite, parfaite pour les amateurs et capable de gérer des designs complexes.

Q : Pourquoi est-il si important de tenir compte de la perte de matière due à la découpe (le « kerf ») ?

A : La saignée est la petite quantité de matériau vaporisée par le faisceau laser. Si vous n’en tenez pas compte, vos assemblages seront lâches et instables. Vous devez compenser la saignée dans votre fichier de conception (par exemple, en agrandissant légèrement les languettes et en rétrécissant les fentes) pour obtenir un ajustement parfait et solide.

Q : Quel est le meilleur bois pour un débutant qui souhaite fabriquer une boîte découpée au laser ?

A : Le contreplaqué de bouleau est un excellent matériau de départ. Il est abordable, structurellement stable et possède une surface propre idéale pour la gravure ou la peinture. Il est plus tolérant pour les débutants que le bois massif.

Q : Est-ce que je devrais graver ou découper en premier, et pourquoi ?

A : Il faut toujours graver en premier, puis découper. Cela garantit que les gravures détaillées sont parfaitement positionnées sur une seule pièce de matériau stable. Si vous découpez en premier, les pièces individuelles pourraient légèrement bouger pendant le processus, ce qui entraînerait des gravures mal alignées.

Abonnez-vous à notre newsletter

Et profitez de fichiers à télécharger GRATUITEMENT, d’alertes de PROMOTIONS et de conseils inspirants !

Guide du débutant pour créer la boîte parfaite découpée au laser

Guide du débutant pour créer des gravures laser à illusion 3D

Projets de boîtes créatives découpées au laser pour chaque occasion

Fichier de gravure de planche de charcuterie – Illusion 3D vin et ra…

€3.72Le prix initial était : €3.72.€2.79Le prix actuel est : €2.79.(25% off)

Captions d’amour de la Saint-Valentin : 6 fichiers de gravure po…

€7.44Le prix initial était : €7.44.€5.21Le prix actuel est : €5.21.(30% off)

Fichier de gravure de planche de charcuterie avec abeille et pot de mi…

€3.72Le prix initial était : €3.72.€2.98Le prix actuel est : €2.98.(20% off)

Fichier de gravure laser de drapeau avec aigle américain pour planche…

€3.72Le prix initial était : €3.72.€2.60Le prix actuel est : €2.60.(30% off)