Guide étape par étape pour fabriquer une boîte découpée au laser.

Temps de lecture estimé : 8 minutes

Points clés

- Le design est primordial. Une boîte découpée au laser réussie commence par une conception vectorielle précise. L’utilisation de logiciels comme Inkscape ou Fusion 360 et la compréhension de concepts tels que les joints à entures multiples et la compensation de kerf sont essentiels pour un ajustement parfait.

- Le choix des matériaux compte : Le matériau que vous choisissez, comme le contreplaqué de bouleau de la Baltique pour sa résistance, le MDF pour les projets économiques, ou les bois francs massifs pour l’esthétique, a un impact significatif sur le processus de découpe et l’aspect final de votre boîte.

- Tester avant de couper. Effectuez toujours des découpes tests sur une chute de votre matériau final pour ajuster au mieux les paramètres de puissance et de vitesse. Cette étape évite le gaspillage de matière, minimise la carbonisation et garantit des coupes propres et précises.

- Un assemblage correct est essentiel : Une finition professionnelle exige un processus d’assemblage soigné. Cela comprend un « montage à blanc » pour vérifier les joints, un collage précis, un serrage pour un séchage d’équerre, et l’élimination immédiate de l’excédent de colle.

- La finition sublime le produit. Le ponçage et l’application d’une finition comme de l’huile ou du vernis protègent non seulement le bois, mais transforment également votre projet, d’un simple récipient en un produit durable et de haute qualité.

Table des matières

- Principes fondamentaux de la conception de boîtes découpées au laser

- Conception pour l’assemblage : l’assemblage à entures multiples et la compensation de trait de scie

- Choisir les matériaux et configurer votre laser

- Préparer le laser pour une coupe parfaite

- Assemblage et Finition pour une Allure Professionnelle

- L’Art de l’Assemblage et du Collage

- Conclusions

- Foire aux questions

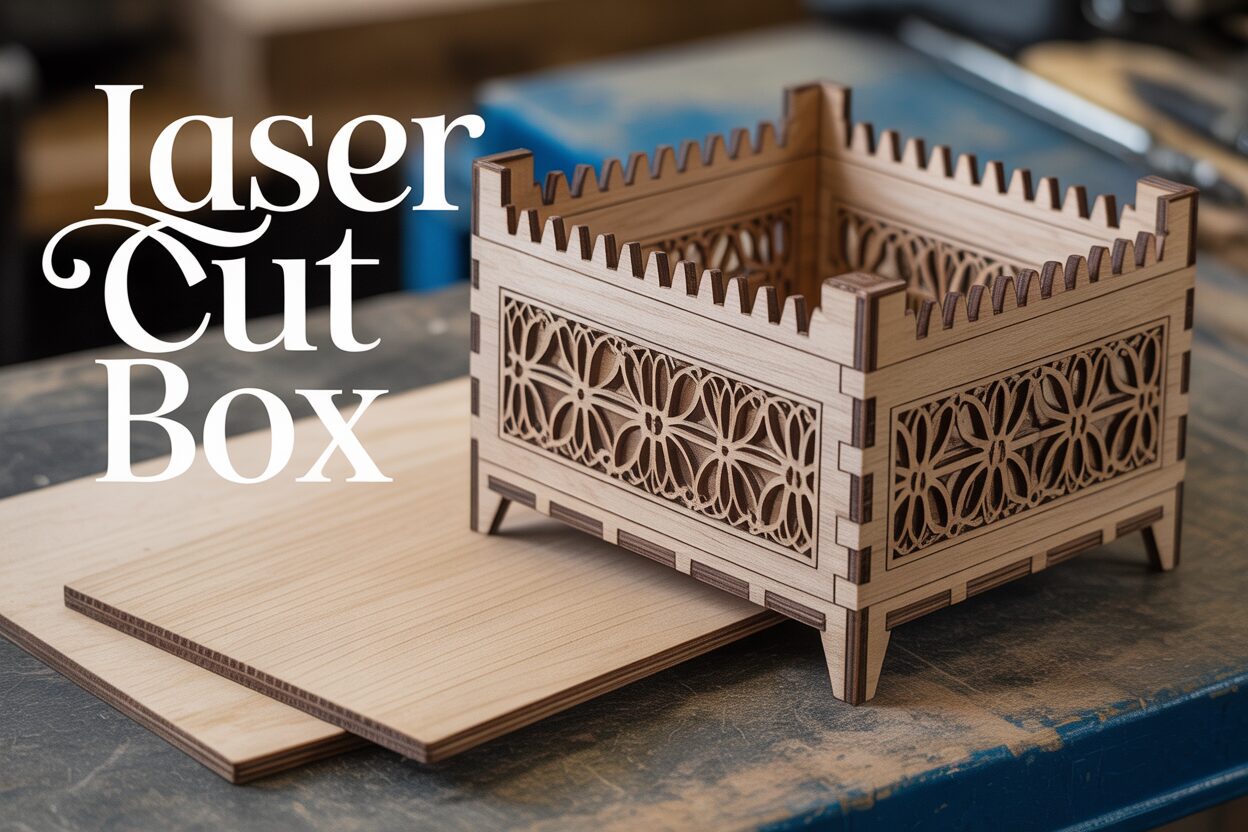

Créer un Boîte découpée au laser est un projet gratifiant pour tout créateur. Il combine la conception numérique à l’assemblage manuel, ce qui donne un objet fonctionnel et esthétique. Ce guide vous accompagnera tout au long du processus, de la création de votre conception initiale au choix des bons matériaux, en passant par l’assemblage du produit final, vous permettant de fabriquer vos propres boîtes personnalisées.

Principes fondamentaux de la conception de boîtes découpées au laser

Réussi boîte découpée au laser ne commence pas au laser, mais à l’écran. La conception numérique est le plan de votre création physique, et une approche méticuleuse ici vous évitera le gaspillage de matériaux et la frustration plus tard. Votre première décision est de choisir le bon logiciel de conception. L’exigence non négociable est qu’il s’agisse d’un programme de graphiques vectoriels. Contrairement aux programmes raster (comme Photoshop) qui utilisent des pixels, les programmes vectoriels utilisent des équations mathématiques pour dessiner des lignes et des formes, permettant une mise à l’échelle infinie sans perte de qualité, ce qui est essentiel pour les chemins précis qu’un laser suit. Les choix courants incluent :

- Adobe Illustrator : La norme de l’industrie pour la conception vectorielle professionnelle. Puissant et polyvalent, mais son utilisation est soumise à un abonnement.

- Inkscape : Une alternative fantastique, gratuite et open source à Illustrator. Il possède tous les outils nécessaires à la création de conceptions de boîtes complexes et est un choix populaire dans la communauté des makers.

- Logiciels de CAO (ex. : Fusion 360, Onshape) : Les logiciels de Conception Assistée par Ordinateur sont conçus pour l’ingénierie et la conception de produits. Leur principal avantage est la prise en charge native deConception paramétrique, un concept puissant où vous définissez les dimensions en utilisant des variables. Par exemple, vous pouvez définir des variables pour la ‘hauteur’, la ‘largeur’ et l’ ‘épaisseur du matériau’. Si vous avez besoin de modifier la taille de la boîte ou de passer à une épaisseur de bois différente, vous mettez simplement à jour la variable, et l’ensemble de la conception s’ajuste automatiquement. Cela rend la création réutilisable et adaptable . Conception de boîte découpée au laser Incroyablement efficace.

Conception pour l’assemblage : l’assemblage à entures multiples et la compensation de trait de scie

La méthode de construction la plus courante, robuste et fiable est la Boîte à joints à queues d’aronde découpée au laser Cette technique implique la création d’une série de languettes imbriquées, ou « doigts », le long des bords de chaque panneau, qui s’emboîtent, créant des connexions à angle droit solides qui peuvent être facilement collées. La conception de ces joints exige de la précision. La largeur de chaque doigt et de la fente correspondante sur la pièce d’accouplement doivent être identiques. Une pratique courante consiste à rendre la longueur du doigt égale à l’épaisseur du matériau, assurant un coin propre et affleurant une fois assemblé. Cependant, le simple fait de dessiner des carrés parfaits pour vos joints se traduira par une boîte lâche et vacillante. Ceci est dû au laser.trait de scie— la petite quantité de matériau qui est vaporisée ou brûlée par le faisceau laser. Le faisceau a une largeur physique, et il faut en tenir compte pour obtenir un ajustement parfait.

Pour compenser la largeur de coupe (kerf), vous devez intentionnellement faire les fentes légèrement plus petites que les languettes. La valeur exacte de compensation dépend de votre laser spécifique, de ses paramètres et du matériau que vous utilisez. Une valeur typique de kerf pourrait être d’environ 0,1 mm à 0,2 mm. La méthode la plus précise consiste à effectuer un test de kerf : découpez une petite pièce de test avec plusieurs fentes de largeurs légèrement différentes (par exemple, 2,9 mm, 2,95 mm, 3,0 mm, 3,05 mm pour une languette de 3,0 mm) et voyez laquelle offre l’ajustement le plus ferme. Dans votre logiciel de conception, vous appliquez cette compensation en décalant légèrement les lignes de coupe. Pour une fente, vous déplaceriez les lignes vers l’intérieur de la moitié de la valeur du kerf ; pour une languette, vous pourriez les déplacer vers l’extérieur. Bien que les outils de générateur de boîtes en ligne puissent automatiser ce processus, apprendre à concevoir à partir de zéro vous donne un contrôle total sur tous les aspects, du nombre et du style des doigts à l’ajout de gravures ou de découpes personnalisées, ce qui est la clé pour créer quelque chose de vraiment unique. Boîte de rangement découpée au laser C’est cette attention au détail lors de la phase de conception qui distingue un récipient fragile d’un produit durable et de qualité professionnelle.

Choisir les matériaux et configurer votre laser

Une fois votre conception numérique terminée, la prochaine étape cruciale consiste à la traduire en un objet physique. Cela commence par le choix du matériau approprié pour votre Boîte à découper au laser à faire soi-même Bien que de nombreux matériaux puissent être découpés au laser, le bois reste le choix le plus populaire pour sa chaleur, sa résistance et son attrait esthétique. Votre choix de matériau aura un impact significatif tant sur le processus de découpe que sur l’apparence finale de votre boîte.

- Contreplaqué de bouleau de la Baltique : C’est sans doute le meilleur matériau polyvalent pour un Boîte en bois découpée au laser Il est conçu pour être sans vides, ce qui signifie qu’il n’y a pas d’espaces cachés dans les couches internes qui pourraient perturber le faisceau laser et provoquer des coupes incomplètes. Il est solide, stable, relativement peu coûteux et possède une finition attrayante de couleur claire. Le grain alterné des plis lui confère une excellente résistance, ce qui le rend idéal pour une structure robuste. Boîte à découpe laser avec assemblage à queues d’aronde Son principal inconvénient est le bord stratifié visible après la coupe, ce qui peut être un choix stylistique.

- Panneau de fibres à densité moyenne (MDF) : Le MDF est une option très économique. Étant donné qu’il est fabriqué à partir de fibres de bois compressées et de résine, il a une densité complètement uniforme et aucune direction de grain. Cette consistance le rend extrêmement prévisible à couper. Cependant, il n’est pas aussi résistant que le contreplaqué, peut avoir tendance à gonfler avec l’humidité, et la poussière produite lors de la coupe est fine et peut être plus dangereuse. Son apparence est utilitaire, ce qui le rend plus approprié pour les prototypes fonctionnels ou les boîtes qui seront peintes.

- Bois massifs durs (par exemple, cerisier, noyer, érable) : Pour les coffrets cadeaux haut de gamme ou le rangement de luxe, rien ne surpasse la beauté du bois massif. Le grain naturel et les variations de couleur créent une finition unique et de haute qualité. Les principaux défis sont le coût et l’inconstance. La densité peut varier même au sein d’une seule planche en raison des nœuds ou des motifs du grain, ce qui peut entraîner une coupe irrégulière. Il est essentiel d’utiliser du bois clair à grain droit et d’effectuer des tests approfondis.

Préparer le laser pour une coupe parfaite.

Avant de placer votre bois coûteux dans la machine, quelques étapes de préparation sont non négociables pour obtenir des résultats nets et précis. Premièrement, assurez-vous que l’optique du laser est propre. Une lentille ou des miroirs sales disperseront le faisceau laser, réduisant sa puissance et son efficacité, ce qui entraînera des coupes incomplètes ou une carbonisation excessive. Utilisez la solution de nettoyage et les lingettes recommandées par le fabricant pour nettoyer délicatement la lentille et tous les miroirs sur le trajet du faisceau. Ensuite, vérifiez la mise au point de la machine. Un laser mal focalisé produira une saignée plus large et un bord biseauté au lieu d’un bord droit, ce qui ruinera l’ajustement serré de vos joints à enture multiple. Utilisez un outil de mise au point ou la fonction de mise au point automatique de votre machine sur la surface de votre matériau. L’étape la plus critique est d’effectuer des coupes d’essai sur une petite chute du.Exactement le même matériauque vous prévoyez d’utiliser pour votre boîte. Créez un petit fichier avec quelques carrés ou une matrice de test pour ajuster les paramètres optimaux de puissance et de vitesse. Votre objectif est de trouver la puissance la plus basse et la vitesse la plus élevée qui couperont de manière fiable le matériau en un seul passage. Cela minimise le noircissement sur la surface et les bords, garantissant que vos pièces se détachent proprement et sont prêtes pour un assemblage parfait et ajusté.

Assemblage et Finition pour un rendu professionnel

Une fois votre conception finalisée et les matériaux testés, il est temps de passer à la partie la plus excitante : donner vie à votre Boîte à découper au laser DIY À la vie. Chargez votre fichier de conception dans le logiciel de contrôle du découpeur laser, vérifiez que les paramètres de puissance et de vitesse correspondent à ceux que vous avez perfectionnés lors de vos tests de coupe, et assurez-vous que le laser est correctement focalisé sur la surface du matériau. Fixez votre feuille de bois sur le plateau du laser pour l’empêcher de bouger pendant la coupe. Une fois le travail lancé, ne laissez jamais la machine sans surveillance. Les lasers fonctionnent avec une chaleur intense, et bien que les machines modernes soient dotées de dispositifs de sécurité, la surveillance du processus est la mesure de sécurité la plus importante pour prévenir les flambées et garantir une coupe réussie. Une fois que le laser a terminé et que le système de ventilation a éliminé la fumée, retirez soigneusement les pièces coupées. Vous remarquerez probablement un léger résidu de fumée sur la surface, en particulier autour des lignes de coupe. Pour nettoyer cela, essuyez délicatement les surfaces de chaque partie avec un chiffon doux légèrement humidifié avec de l’alcool isopropylique. Cela dissout efficacement le résidu sans endommager le bois, vous laissant avec des pièces propres prêtes à être assemblées.

L’Art de l’Assemblage et du Collage

Le processus d’assemblage est le moment où la précision de votre conception est récompensée. Commencez par un « montage à blanc » en assemblant votre Boîte à joints à entures multiples découpée au laser sans colle. Cela vous permet de vérifier l’ajustement de tous vos assemblages. Si vous avez correctement compensé la largeur de coupe, l’ajustement doit être serré et nécessiter un peu de force pour s’emboîter. C’est le résultat souhaité pour une boîte solide. Si les joints sont serrés, utilisez un maillet en caoutchouc pour assembler délicatement les pièces. Pour éviter de marquer la surface du bois, placez un petit morceau de bois de rebut sur la zone où vous tapotez. Pour une durabilité maximale, surtout pour un usage fonctionnel Boîte de rangement découpée au laser , l’utilisation de colle à bois est fortement recommandée. Démontez la boîte après l’assemblage à blanc. Appliquez une couche très fine et uniforme de colle à bois sur les faces intérieures des joints à entures multiples d’une pièce. Une petite brosse ou un cure-dent peuvent aider à répartir la colle avec précision. Réassemblez les pièces en les tapotant pour les mettre en place. La colle agira comme un lubrifiant au début, ce qui facilitera légèrement l’assemblage. Une fois assemblé, utilisez des serre-joints ou du ruban de masquage étroitement enroulé pour maintenir les angles droits et serrés pendant que la colle sèche. Essuyez immédiatement tout excès de colle qui s’échappe des joints avec un chiffon humide, car la colle sèche n’acceptera pas de finition et peut être difficile à enlever par la suite.

Laissez la colle sécher complètement en suivant les instructions du fabricant, généralement pendant plusieurs heures ou toute une nuit. Une fois la boîte solidifiée, vous pouvez passer à l’étape finale de finition. Cette étape protège le bois et transforme un simple projet en un produit d’aspect professionnel. Commencez par poncer légèrement toutes les surfaces et les arêtes avec un papier de verre à grain fin (220 ou plus). Cela permettra d’éliminer les petites imperfections et d’adoucir les arêtes vives découpées au laser pour une sensation plus agréable. Veillez à ne pas trop poncer, ce qui pourrait modifier les dimensions et affecter l’ajustement d’un couvercle. Après avoir poncé et essuyé la poussière, appliquez la finition de votre choix.

- Huiles (comme l’huile danoise ou l’huile de tung) : Ces huiles pénètrent le bois pour rehausser le grain naturel et offrir un magnifique fini peu brillant. Elles sont faciles à appliquer avec un chiffon propre.

- Vernis ou Polyuréthane : Pour une protection optimale contre l’humidité et l’usure, une finition filmogène est idéale. Elles créent une couche de finition durable et sont disponibles en aspects mat, satiné ou brillant. Appliquer au pinceau de qualité en couches fines et uniformes.

- Tache : Si vous voulez changer la couleur de votre boîte en bois découpée au laser « , appliquez une teinture pour bois avant votre couche de finition protectrice. Faites toujours un essai sur une chute de bois au préalable pour voir la couleur finale. »

En choisissant et en appliquant soigneusement une finition, vous protégez non seulement votre création, mais vous mettez également en valeur la beauté du bois et la précision de votre travail.

Conclusions

Vous avez maintenant les connaissances nécessaires pour créer un contenu de haute qualité. Boîte découpée au laser À partir de zéro. En maîtrisant les fondamentaux du design, la sélection des matériaux et les techniques d’assemblage, vous pouvez produire des boîtes de qualité professionnelle pour n’importe quel usage. Cette compétence polyvalente vous ouvre un monde de possibilités créatives, alors commencez à expérimenter avec vos propres designs et savourez la satisfaction de construire quelque chose de vraiment unique.

Foire aux questions

Q: Quel est le meilleur logiciel pour concevoir une boîte à découper au laser ?

Intéressé par plus de Boîte? Découvrez nos fichiers de découpe laser Boîte : Cliquez ici !

A : Pour les débutants et les amateurs, Inkscape est un excellent choix, gratuit et open source. Pour des conceptions plus avancées ou réutilisables, un logiciel de CAO comme Fusion 360 est supérieur grâce à ses capacités de conception paramétrique, qui vous permettent de modifier facilement les dimensions comme la hauteur, la largeur ou l’épaisseur du matériau.

Q : Qu’est-ce que la largeur de coupe laser et pourquoi est-ce important pour la fabrication de boîtes ?

A : La largeur de coupe est la petite quantité de matière vaporisée par le faisceau laser lors d’une découpe. C’est essentiel car si vous n’en tenez pas compte, les joints à queues d’aronde de votre boîte seront lâches. Vous devez compenser la largeur de coupe en rendant les fentes de votre conception légèrement plus petites que les languettes, assurant ainsi une connexion serrée par emboîtement.

Q : Quel est le meilleur bois pour une boîte découpée au laser ?

A : Le contreplaqué de bouleau de la Baltique est souvent considéré comme le meilleur choix polyvalent. Il est solide, stable, relativement peu coûteux et se coupe très proprement grâce à son âme sans vide. Pour les boîtes fonctionnelles économiques, le MDF est une bonne option, tandis que les bois durs massifs comme le noyer ou le cerisier sont préférables pour les boîtes haut de gamme.

Q : Comment puis-je éviter un noircissement ou une brûlure excessive sur mes pièces de bois ?

A : L’essentiel est de trouver les réglages optimaux de puissance et de vitesse pour votre matériau spécifique. Effectuez des coupes tests pour trouver la vitesse la plus élevée et la puissance la plus faible qui permettront de couper proprement le matériau en un seul passage. Assurez-vous également que la lentille et les miroirs de votre laser sont propres, car des optiques sales peuvent réduire l’efficacité de la coupe et augmenter la carbonisation.

Abonnez-vous à notre newsletter

Et profitez de fichiers à télécharger GRATUITEMENT, d’alertes de PROMOTIONS et de conseils inspirants !

Guide du débutant pour créer la boîte parfaite découpée au laser

Guide du débutant pour créer des gravures laser à illusion 3D

Projets de boîtes créatives découpées au laser pour chaque occasion

Fichier de gravure de planche de charcuterie – Illusion 3D vin et ra…

€3.72Le prix initial était : €3.72.€2.79Le prix actuel est : €2.79.(25% off)

Captions d’amour de la Saint-Valentin : 6 fichiers de gravure po…

€7.44Le prix initial était : €7.44.€5.21Le prix actuel est : €5.21.(30% off)

Fichier de gravure de planche de charcuterie avec abeille et pot de mi…

€3.72Le prix initial était : €3.72.€2.98Le prix actuel est : €2.98.(20% off)

Fichier de gravure laser de drapeau avec aigle américain pour planche…

€3.72Le prix initial était : €3.72.€2.60Le prix actuel est : €2.60.(30% off)