Création de boîtes personnalisées découpées au laser : conceptions, matériaux et techniques

Temps de lecture estimé : 15 minutes

Points clés

- La précision est primordiale. La découpe laser exige des mesures exactes et une compensation de la largeur de coupe pour des assemblages réussis, contrairement au travail du bois traditionnel où de légères imprécisions peuvent être corrigées par ponçage.

- Techniques d’assemblage diverses : Maîtrisez différents assemblages comme les joints à entures multiples pour la solidité, les charnières intégrées pour la flexibilité, et les rainures en T pour la modularité, en choisissant en fonction des besoins de l’application.

- Sélection Stratégique des Matériaux : Choisissez des matériaux comme le contreplaqué de bouleau de la Baltique, le MDF ou les bois durs en fonction de considérations esthétiques, structurelles et de coût, et préparez-les correctement en tenant compte de leur épaisseur et de leur stockage.

- Optimiser les paramètres du laser : Adaptez la vitesse, la puissance, la focalisation et les stratégies multi-passes pour différents composants et matériaux afin d’obtenir des coupes nettes, des ajustements précis et de minimiser les effets thermiques tels que le noircissement et la déformation.

- La fonctionnalité rencontre la décoration : Les conceptions de boîtes découpées au laser réussies intègrent harmonieusement l’intégrité structurelle à l’attrait esthétique, intégrant souvent des éléments décoratifs qui servent un double objectif ou améliorent l’aspect général.

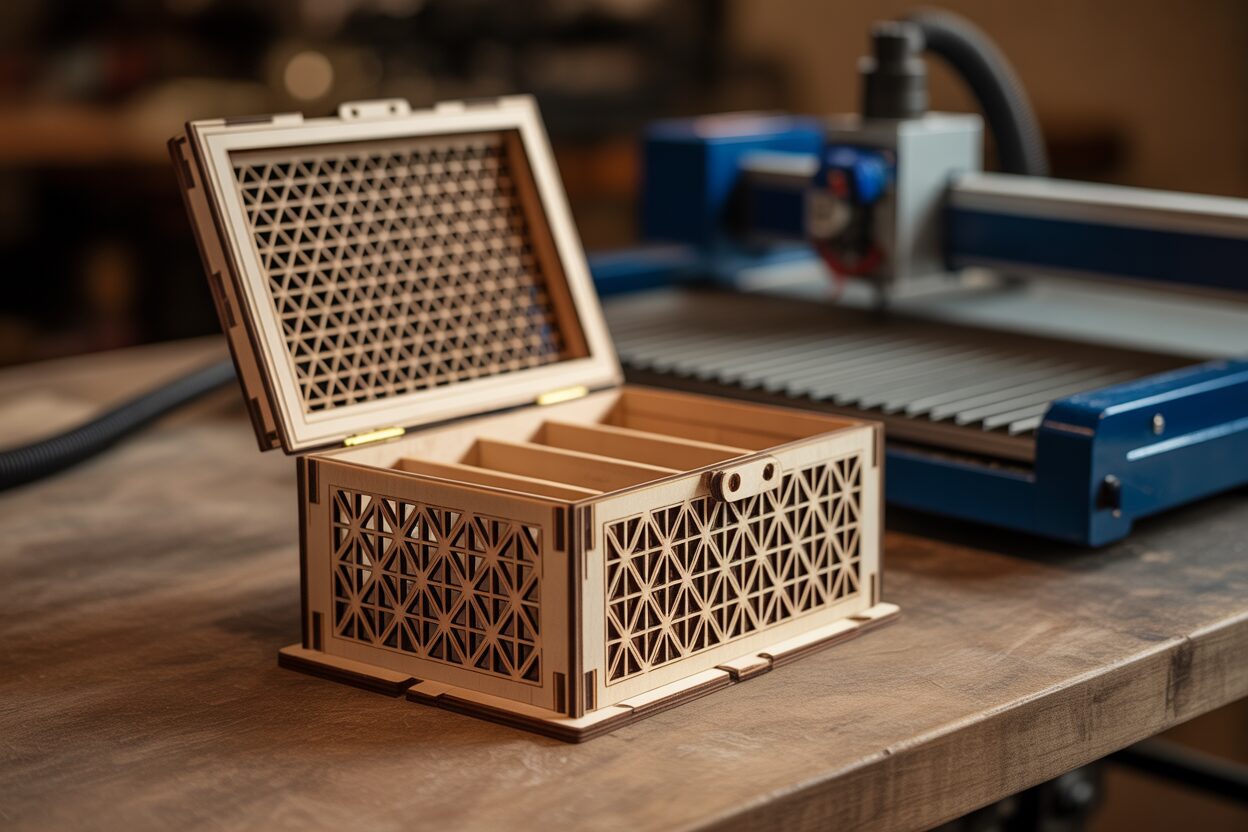

Les boîtes découpées au laser représentent le mélange parfait de fonctionnalité et d’expression artistique dans le monde de la découpe laser. Des élégants écrins à bijoux aux solutions de rangement pratiques, les boîtes personnalisées mettent en valeur la polyvalence de la technologie laser tout en créant des produits à forte demande sur le marché. Ce guide complet explore tout ce que vous devez savoir sur la conception, la découpe et l’assemblage de magnifiques boîtes en bois qui impressionneront vos clients et rehausseront votre portfolio de découpe laser.

Comprendre les fondamentaux de la conception de boîtes

Le Principe de Précision

La précision est la pierre angulaire de la réussite des boîtes découpées au laser. Contrairement au travail traditionnel du bois où de légères différences peuvent être poncées, la découpe au laser exige une exactitude allant jusqu’à des fractions de millimètre. Une erreur de 0,2 mm peut sembler négligeable sur le papier, mais peut entraîner des joints qui ne s’emboîtent pas ou qui sont trop lâches pour assurer l’intégrité structurelle. Lors de la conception de modèles de boîtes personnalisées découpées au laser, travaillez toujours dans un logiciel vectoriel qui permet des mesures précises et utilisez des décimales plutôt que des arrondis.

Variétés de conception de boîtes

Le monde des boîtes découpées au laser offre une diversité d’options de conception pour répondre à divers besoins. Les simples boîtes à couvercle amovible représentent le point de démarrage pour les débutants : elles se composent d’une base avec quatre côtés et d’une pièce supérieure séparée. Les boîtes à charnière ajoutent de la complexité en intégrant des connexions flexibles, généralement grâce à des charnières intégrées découpées directement dans le matériau ou à des composants de quincaillerie distincts. Les boîtes à couvercle coulissant utilisent des rainures parallèles pour créer un mécanisme d’ouverture fluide, tandis que les boîtes puzzle incorporent des composants imbriqués qui doivent être manipulés selon des séquences spécifiques pour s’ouvrir.

Chaque conception de boîte en bois découpée au laser exige des approches différentes pour les joints et les connexions. Les joints à entures multiples (également appelés joints en peigne) offrent une excellente résistance structurelle pour les boîtes rectangulaires. Les joints à queue d’aronde offrent une force de maintien supérieure, mais exigent une coupe plus précise. Les conceptions à encoches et languettes permettent un assemblage rapide sans adhésifs, ce qui les rend idéales pour le développement de prototypes.

Considérations sur l’épaisseur du matériau

L’une des erreurs les plus fréquentes dans la conception de boîtes découpées au laser est le fait de ne pas tenir compte correctement de l’épaisseur du matériau. Contrairement au travail avec du papier ou du carton, le bois et les matériaux acryliques ont une épaisseur significative qui affecte la façon dont les pièces s’emboîtent. Lors de la conception d’assemblages à entures multiples, la profondeur de chaque dent doit correspondre précisément à l’épaisseur du matériau pour créer des coins affleurants.

La plupart des logiciels de conception ne compensent pas automatiquement cet effet, vous devez donc ajuster les mesures manuellement. Par exemple, si vous créez une boîte carrée de 100 mm à partir de contreplaqué de 3 mm, la longueur de coupe réelle pour chaque côté serait de 94 mm (100 mm moins deux épaisseurs de matériau) si vous utilisez de simples joints bout à bout. Avec des joints à queues d’aronde, le calcul devient plus complexe car vous devez tenir compte du motif d’emboîtement.

Comprendre le réglage du trait de scie

La largeur de coupe — la quantité de matériau retirée par le faisceau laser — a un impact significatif sur la façon dont les composants s’assemblent. Les découpeuses laser typiques enlèvent entre 0,1 et 0,3 mm de matériau pendant la découpe. Pour des modèles de boîtes personnalisés découpés au laser avec une grande précision, cette petite quantité est extrêmement importante. Lors de la conception d’assemblages à ajustement serré, soustrayez la largeur de la coupe de la taille de la rainure pour obtenir un ajustement parfait.

Différents matériaux et réglages de puissance laser produisent des largeurs de trait de coupe variables. La création d’une pièce de test simple avec des fentes de taille incrémentale (augmentant de 0,05 mm) permet de déterminer le réglage exact du trait de coupe nécessaire pour votre combinaison de machine et de matériau spécifique.

Stratégies de sélection des matériaux

Les propriétés des matériaux influencent considérablement les décisions de conception des boîtes découpées au laser. Le contreplaqué offre une bonne résistance et des motifs de bords attrayants, mais son épaisseur peut être irrégulière. Le MDF offre des dimensions constantes et des coupes nettes, mais il manque la beauté naturelle du grain du bois. Les bois durs offrent une esthétique supérieure, mais peuvent nécessiter des ajustements de puissance pour éviter la carbonisation.

Lors de la conception de boîtes en bois découpées au laser, tenez compte de la façon dont le matériau réagira aux forces de flexion. Le contreplaqué permet la création de charnières flexibles grâce à des entailles parallèles, tandis que l’acrylique nécessite un pliage à chaud ou des charnières mécaniques. Le sens du grain dans les bois naturels affecte à la fois la résistance et la flexibilité, il est donc crucial d’aligner votre conception avec les propriétés naturelles du matériau.

Équilibrer Fonction et Décoration

Les boîtes découpées au laser les plus captivantes intègrent harmonieusement des éléments fonctionnels et des caractéristiques décoratives. Les joints peuvent être conçus avec des profils décoratifs tout en conservant leur intégrité structurelle. Les gravures de surface peuvent suivre les contours naturels de la boîte plutôt que d’apparaître comme des éléments désolidarisés. Lors de la planification de modèles de boîtes personnalisées découpées au laser, réfléchissez à la façon dont les découpes décoratives pourraient avoir une double fonction, comme la ventilation ou la création de motifs lumineux intéressants.

Maîtriser les assemblages à tenons et mortaises et les méthodes d’assemblage.

Joints à entures multiples : Les fondations de la solidité

Les joints à doigts représentent la pierre angulaire de la construction de boîtes découpées au laser, offrant à la fois intégrité structurelle et attrait visuel. Le rapport optimal entre la largeur des doigts et l’épaisseur du matériau se situe généralement entre 1:1 et 1.5:1. Pour du contreplaqué de 3 mm, des doigts d’une largeur comprise entre 3 et 4,5 mm créent les connexions les plus solides tout en restant visuellement équilibrés. L’espacement entre les doigts doit être égal à la largeur des doigts pour une résistance maximale, bien que des considérations esthétiques puissent dicter des variations.

Lors de la conception d’assemblages à tenons et mortaises pour découpe laser, tenez compte des répartitions de contraintes aux angles. Les boîtes destinées à supporter du poids gagneront à avoir un plus grand nombre de tenons, tandis que les pièces décoratives pourront utiliser moins de tenons plus larges pour un impact visuel. La longueur des tenons doit pénétrer complètement la pièce adjacente, s’étendant exactement jusqu’au bord extérieur sans dépasser. Pour les matériaux sujets au fendillement, comme les bois durs minces, arrondissez légèrement les angles intérieurs de chaque tenon (rayon de 0,2 à 0,3 mm) afin de répartir les contraintes plus uniformément.

Charnières Flexibles : La Flexibilité par la Précision

Les charnières flexibles transforment le bois rigide en connexions flexibles grâce à des motifs de coupe stratégiques. Le motif le plus courant, des lignes parallèles avec des connexions alternées, crée une flexibilité perpendiculaire aux coupes. Pour des performances optimales dans les boîtes découpées au laser, utilisez des coupes dont la profondeur représente 80 à 90 % de l’épaisseur du matériau et espacées d’environ 0,5 à 1 mm, en fonction des exigences de flexibilité du matériau.

La largeur de trait de coupe a un impact significatif sur la performance des charnières. Des traits de coupe plus larges créent des charnières plus flexibles mais réduisent leur durabilité, tandis que des traits de coupe plus étroits conservent la solidité mais limitent le rayon de courbure. Pour les charnières intégrées en contreplaqué, orientez le grain perpendiculairement à la direction de la courbure afin d’éviter le fendage. Pré-fléchir les charnières fraîchement coupées aide à briser les fibres internes sans endommager le placage extérieur, augmentant ainsi la durabilité à long terme des boîtes fonctionnelles découpées au laser.

Construction par rainures en T et languettes

La construction à rainure en T excelle pour les boîtiers nécessitant un démontage fréquent ou des conceptions modulaires. La rainure en T classique se compose d’une fente d’entrée étroite s’élargissant en un canal intérieur plus large qui capture une languette correspondante. Pour un ajustement optimal, concevez la largeur de la languette à 95-98% de la largeur de la rainure en T afin de tenir compte des variations de matériau tout en assurant des connexions sécurisées.

La construction à tenon et mortaise offre un assemblage plus simple pour les boîtes découpées au laser permanentes. La longueur idéale du tenon est égale à l’épaisseur du matériau plus 0,2 à 0,3 mm pour garantir que les tenons atteignent le fond de leurs mortaises sans forcer. Lors de la conception des mortaises, ajoutez un jeu de 0,1 à 0,2 mm à la dimension de la largeur tout en conservant des mesures de profondeur exactes. Ce léger relâchement dans une dimension associé à la précision dans l’autre crée des joints qui s’assemblent facilement tout en restant structurellement solides.

Assemblages ajustés serrés à compensation de trait de scie

Les joints à ajustement serré reposent sur l’élasticité des matériaux pour créer des connexions tenues par tension. Calculer une compensation de trait de scie appropriée nécessite de comprendre la largeur de coupe spécifique de votre laser. Créez une grille de test avec des fentes variant de l’épaisseur exacte du matériau à 0,3 mm de moins, par incréments de 0,05 mm. La fente qui permet une insertion ferme sans forcer identifie votre valeur de compensation de trait de scie optimale.

Différents matériaux nécessitent des facteurs de compensation variables. L’acrylique, étant moins tolérant, nécessite généralement une compensation précise de 0,1 à 0,15 mm, tandis que la compression naturelle du contreplaqué permet des ajustements légèrement plus serrés de 0,15 à 0,2 mm sous l’épaisseur du matériau. Pour les assemblages à tenon et mortaise découpés au laser utilisant des techniques d’ajustement à pression, tenez toujours compte des variations d’épaisseur du matériau, en particulier dans les bois naturels et le contreplaqué, en concevant des joints qui peuvent supporter une variance de ±0,2 mm.

Fermeture et Intégration du Matériel

Les couvercles amovibles bénéficient de légères contre-dépouilles où la dimension intérieure du couvercle est de 0,3 à 0,5 mm plus grande que la dimension extérieure du corps de la boîte, créant ainsi une légère lèvre qui empêche le couvercle de glisser tout en restant facilement amovible. Pour les mécanismes coulissants, créez des canaux parallèles dont la profondeur est égale à l’épaisseur de la languette plus un jeu de 0,3 mm pour assurer un fonctionnement fluide sans blocage.

L’intégration de matériel améliore les boîtes découpées au laser avec des fonctionnalités impossibles à obtenir par la seule découpe. Lors de la conception de charnières, créez des mortaises correspondant exactement aux dimensions du matériel, en tenant compte du dégagement de pivotement. Les fermetures magnétiques fonctionnent mieux lorsqu’elles sont encastrées dans des poches évidées coupées à 90 % de la profondeur de l’aimant, ce qui permet à l’adhésif de les fixer au ras de la surface. Pour les fermoirs plus complexes, concevez des points de fixation avec des avant-trous de 0,5 mm plus petits que les fixations afin de permettre un taraudage sans fendre le matériau.

Sélection des joints par application

Les petites boîtes décoratives découpées au laser (moins de 100 mm) bénéficient d’assemblages à entures simplifiées avec moins de dents, mais plus larges, afin de maintenir l’intégrité structurelle tout en simplifiant l’assemblage. Les boîtes utilitaires de taille moyenne sont plus performantes avec des assemblages à entures standards aux coins et une construction à tenons-mortaises pour les séparateurs internes. Les grands coffres de rangement nécessitent des coins renforcés : envisagez des assemblages à entures à double épaisseur où chaque couche est décalée d’une demi-dent, ce qui double efficacement la résistance des coins.

Pour les boîtes nécessitant une résistance à l’eau, les joints d’onglet serrés avec des bandes de renfort intérieures offrent une meilleure étanchéité que les joints à entures multiples traditionnels découpés au laser. Les vitrines bénéficient de panneaux frontaux transparents fixés par des joints à rainure spécialisés qui dissimulent les points de connexion derrière des côtés pleins. Lorsque l’esthétique est primordiale, envisagez des joints invisibles où les mécanismes de connexion restent complètement cachés de la vue extérieure, obtenus grâce à des languettes internes placées avec précision qui s’enclenchent dans des fentes dissimulées.

Sélection et préparation des matériaux

Types de bois pour boîtes découpées au laser

La base de boîtes découpées au laser exceptionnelles commence par le choix du bon matériau. Le contreplaqué de bouleau de la Baltique est considéré comme la référence en matière de fabrication de boîtes de précision, avec des couches centrales sans vides qui créent des bords rayés distinctifs lors de la découpe. Disponible en épaisseurs allant de 1,5 mm à 12 mm, sa densité constante permet une largeur de trait de coupe prévisible et un minimum de carbonisation. Le contreplaqué de qualité aéronautique offre des avantages similaires avec un poids plus léger, bien qu’à un prix plus élevé.

Le MDF (Panneau de fibres à densité moyenne) offre une stabilité dimensionnelle inégalée et des surfaces de coupe lisses, idéales pour les conceptions complexes. Sa composition homogène élimine les problèmes de grain qui peuvent affecter la qualité de la coupe, ce qui le rend parfait pour les petites boîtes découpées au laser avec des détails précis. Cependant, les bords du MDF absorbent la finition de manière irrégulière et manquent de la beauté naturelle du bois véritable. Pour les boîtes nécessitant un aspect de bord supérieur, envisagez un noyau en MDF avec un placage en bois dur.

Les boisMassifs offrent un attrait esthétique inégalé, mais présentent des défis uniques. Le cerisier produit un minimum de carbonisation et développe une riche patine avec le temps, ce qui le rend excellent pour les boîtes découpées au laser de qualité patrimoniale. L’érable offre une dureté exceptionnelle et une coupe nette, tandis que les tons foncés du noyer créent un contraste saisissant avec les détails gravés. Lorsque vous travaillez avec des bois Massifs, sélectionnez autant que possible du bois de sciage sur quartier pour minimiser le gauchissement et garantir une épaisseur constante.

Matériaux Spéciaux Au-Delà du Bois

Les feuilles acryliques permettent de créer des boîtes découpées au laser, transparentes ou colorées, du plus bel effet et avec une clarté semblable à celle du verre. Préférez l’acrylique coulé à l’acrylique extrudé pour une qualité de bord plus nette et une réduction des fissures de contrainte. L’épaisseur de l’acrylique devrait généralement dépasser 3 mm pour les boîtes structurelles afin d’éviter la flexion.

Le matériau en feuille de bambou offre des atouts exceptionnels en matière de durabilité, avec des motifs de grain distinctifs et d’excellentes caractéristiques de coupe. Sa teneur naturelle en silice crée une flamme minimale pendant la coupe, ce qui donne des bords remarquablement propres nécessitant un post-traitement minimal.

La feuille de liège produit des qualités texturales uniques, parfaites pour les applications décoratives ou légères. Lorsqu’il est utilisé pour des boîtes découpées au laser, le liège fonctionne mieux comme matériau d’accentuation plutôt que comme composant structurel, généralement laminé à des substrats plus rigides.

Considérations relatives à l’épaisseur

L’épaisseur du matériau influence fondamentalement les possibilités de conception et les résultats structurels. Pour de petites boîtes cadeaux découpées au laser de moins de 100 mm dans toutes les dimensions, des matériaux de 2 à 3 mm offrent une résistance suffisante tout en permettant des détails délicats. Les boîtes utilitaires de taille moyenne bénéficient de matériaux de 4 à 5 mm, offrant une durabilité améliorée sans poids excessif. Les grandes boîtes de rangement nécessitent des matériaux de 6 mm ou plus pour éviter le bombement des panneaux latéraux.

La relation entre l’épaisseur du matériau et la conception de l’assemblage s’avère cruciale. Les assemblages à entures multiples doivent conserver une largeur minimale de dent environ égale à l’épaisseur du matériau, toute dent plus fine risquant de casser lors de l’assemblage. Pour les charnières intégrées, les matériaux plus fins (1,5 à 3 mm) produisent des résultats plus flexibles, tandis que les couvercles de boîtes nécessitent généralement un matériau légèrement plus fin que leurs bases correspondantes pour assurer un ajustement correct.

Techniques de préparation des matériaux

Un stockage approprié affecte fondamentalement les résultats de coupe. Stockez les panneaux à plat avec un support uniforme pour éviter qu’ils ne se déforment. Pour les meilleurs matériaux pour les boîtes découpées au laser, maintenez des niveaux d’humidité constants entre 35 et 50 % et laissez les matériaux s’acclimater à votre espace de travail pendant 24 à 48 heures avant la découpe.

La préparation des feuilles déformées nécessite une intervention. Pour un gauchissement léger, appliquez une légère humidité sur le côté concave et lestez la feuille à plat pendant la nuit. Le contreplaqué fortement déformé peut nécessiter un humidification et un serrage progressif sur des surfaces planes pendant plusieurs jours. Le MDF récupère rarement d’un gauchissement important et doit être remplacé.

La préparation de la surface a un impact significatif sur la qualité de la découpe. Enlevez toutes les étiquettes, adhésifs et contaminants de surface avec de l’alcool isopropylique. Pour les bois avec un grain prononcé, un léger ponçage avec du papier de verre de grain 220 améliore l’uniformité de la surface. Appliquez du ruban de masquage à faible adhérence sur les surfaces susceptibles d’être tachées par la fumée, en particulier lors de la création de boîtes découpées au laser de qualité présentation.

Sécurité des matériaux et essais

Tous les matériaux convenant au travail du bois ne sont pas appropriés pour la découpe laser. Évitez le bois traité sous pression, le PVC, le vinyle et les matériaux contenant des halogènes qui produisent du chlore toxique lors de la découpe. Les matériaux composites douteux doivent subir de petits tests de découpe avec une ventilation adéquate avant une production à grande échelle.

Lors de l’approvisionnement en contreplaqué inconnu, examinez la qualité des bords pour détecter les vides ou les couches de cœur incohérentes qui pourraient compromettre la solidité des joints. Testez les matériaux inconnus en découpant de petits échantillons à différents niveaux de puissance afin de déterminer les paramètres optimaux avant de vous engager dans une production complète de boîtes.

Stratégies d’optimisation des coûts

Le rendement matière influence considérablement la rentabilité des boîtes découpées au laser. Optimisez la conception des plans de coupe en disposant efficacement les pièces avec un espacement minimal (généralement 2-3 mm entre les composants). Orientez les pièces sensibles au grain de manière cohérente afin de maintenir l’intégrité structurelle tout en maximisant l’utilisation de la feuille.

Pour le travail de production, envisagez l’achat de feuilles de matériaux en demi-formats ou quarts de formats plutôt que des panneaux entiers de 4′×8′, afin de réduire les déchets provenant des portions inutilisées. Lors de la création de plusieurs boîtes, disposez ensemble les composants de projets de tailles différentes sur des feuilles uniques afin d’utiliser les matériaux qui deviendraient autrement des chutes.

S’approvisionner stratégiquement en nouant des relations avec des ateliers d’ébénisterie qui pourraient vendre des chutes de matériaux de qualité supérieure à prix réduit. Pour de petites boîtes cadeaux découpées au laser, ces restes fournissent souvent suffisamment de matière à une fraction du prix de détail tout en conservant une qualité professionnelle.

Optimisation des paramètres laser pour les composants de boîtes

Paramètres spécifiques au composant

La réussite de boîtes découpées au laser nécessite des paramètres adaptés à chaque type de composant. Les côtés de la boîte exigent une précision dimensionnelle absolue avec des bords perpendiculaires pour assurer un alignement correct des joints. Pour ces éléments structurels critiques, privilégiez une puissance constante plutôt qu’une vitesse de coupe maximale. Les faces extérieures bénéficient généralement de réglages de puissance supérieurs de 5 à 10 % à ceux des composants intérieurs, afin de contrer le léger noircissement qui se produit sur les surfaces de premier contact.

Les fonds de boîtes contiennent souvent des encoches d’alignement qui s’emboîtent avec les panneaux latéraux, nécessitant une précision comparable aux coupes d’assemblage. Cependant, comme les fonds utilisent fréquemment un matériau plus épais pour le support structurel, augmentez la puissance d’environ 15 % par rapport aux réglages des panneaux latéraux tout en réduisant la vitesse proportionnellement. Pour les couvercles amovibles ou coulissants, réduisez la puissance de 3 à 5 % par rapport à vos paramètres standard afin de créer des tolérances légèrement plus serrées qui garantissent une fermeture sécurisée sans blocage.

Les éléments décoratifs introduisent des exigences de profondeur variables au sein de composants uniques. Lorsque vous découpez des motifs complexes sur les faces de boîtes, ordonnez vos opérations en commençant par les découpes internes, puis enchaînez avec les découpes du périmètre extérieur. Cette approche maintient la stabilité du matériau pendant les opérations de découpe complexes, empêchant le déplacement qui se produit lorsque des composants délicats se séparent prématurément de la feuille principale.

Relation Vitesse-Puissance pour Joints Parfaits

La pierre angulaire des boîtes découpées au laser de qualité professionnelle réside dans l’équilibre précis entre la vitesse de coupe et la puissance lors de la création des éléments d’assemblage. Plutôt que de maximiser la vitesse de coupe, privilégiez la constance en maintenant la vitesse en dessous de 70 % de la capacité maximale de votre machine tout en ajustant la puissance pour obtenir une coupe complète. Cette approche offre une distribution de puissance plus uniforme lors des changements de direction où les forces d’accélération provoquent généralement des variations.

Pour des assemblages à entures multiples dans du contreplaqué de bouleau de la Baltique de 3 mm, les paramètres de départ pourraient inclure une vitesse de 50 % avec une puissance de 65 % (sur une machine de 60 W), en se concentrant sur l’obtention d’une séparation nette sans carbonisation visible aux points d’intersection. Testez ces paramètres en créant un petit assemblage test à trois entures, en examinant l’ajustement, puis en ajustant la puissance par incréments de 2 % tout en maintenant une vitesse constante jusqu’à obtenir un ajustement idéal.

Les coins critiques où convergent plusieurs joints nécessitent une attention particulière. Ces zones reçoivent une exposition cumulative à la chaleur plus élevée lorsque le laser décélère et change de direction. Compensez en programmant un surdécoupe de 0,1 mm (où les vecteurs s’étendent légèrement au-delà de leurs points d’intersection) pour assurer une séparation complète malgré les variations de puissance potentielles aux changements de direction.

Techniques d’optimisation de la concentration

L’épaisseur du matériau a un impact significatif sur les exigences de mise au point pour les boîtes découpées au laser. Le point focal théorique, où l’énergie du laser se concentre le plus intensément, devrait généralement être positionné à environ 1/3 de la profondeur à partir de la surface supérieure pour les matériaux jusqu’à 6 mm d’épaisseur. Ce positionnement crée une saignée légèrement conique qui facilite l’assemblage des joints tout en maintenant l’intégrité structurelle.

Pour les matériaux plus épais (8 mm et plus), envisagez de mettre en œuvre des techniques de double focalisation où la première passe utilise une position de focalisation standard, suivie d’une deuxième passe avec une focalisation ajustée 2 à 3 mm plus profondément. Cette approche maintient une largeur de trait de coupe constante dans toute l’épaisseur du matériau, évitant ainsi le profil de coupe trapézoïdal problématique qui se produit souvent lors de la découpe en une seule passe de matériaux épais.

Vérifiez l’optimisation de la mise au point en examinant les bords de coupe sous grossissement. Les coupes correctement mises au point présentent des motifs de carbonisation uniformes de haut en bas, tandis que les coupes mal mises au point affichent des variations évidentes dans la densité de carbonisation et la largeur de la rainure. Documentez les positions de mise au point optimales pour chaque épaisseur de matériau utilisée dans vos boîtes découpées au laser afin de garantir la reproductibilité des projets.

Stratégies à passages multiples

La découpe en un seul passage fonctionne bien pour les matériaux fins et les conceptions de boîtes simples, mais les boîtes découpées au laser complexes bénéficient souvent d’approches multi-passes. Pour les matériaux de plus de 4 mm d’épaisseur, programmez deux passes à 60% de la puissance de coupe maximale plutôt qu’une seule passe à 100%. Cette stratégie réduit l’accumulation de chaleur, minimise la carbonisation et produit une qualité de bord plus nette, particulièrement importante pour les assemblages apparents.

Lors de la création d’assemblages à queues d’arondes précis, mettez en œuvre une stratégie en trois passes : la première passe à 40 % de puissance coupe environ 60 % du matériau, la deuxième passe à 30 % de puissance s’étend jusqu’à 90 % de la profondeur, et la passe finale à 25 % de puissance termine la séparation avec un impact thermique minimal. Cette approche progressive réduit considérablement l’effet d’« éclatement » sur le bord inférieur du matériau, où l’excès d’énergie provoque généralement une carbonisation irrégulière.

Pour les éléments décoratifs avec des exigences de coupe mixtes, programmez des passes à profondeur progressive en commençant par les opérations de gravure les moins profondes et en terminant par les découpes complètes. Cette séquence maintient la stabilité du matériau tout au long du processus tout en optimisant la mise au point pour chaque type d’opération.

Maîtriser les effets thermiques

Le gauchissement des matériaux pendant la découpe présente un défi majeur pour la précision des boîtes découpées au laser. Minimisez la distorsion thermique en programmant des séquences de découpe qui distribuent uniformément la chaleur sur la pièce à usiner. Alternez les opérations de découpe dans différentes zones plutôt que de terminer toutes les découpes dans une seule région avant de passer à une autre.

Pour les boîtes comportant de nombreuses découpes internes, séquencez les opérations du centre vers l’extérieur. Cette approche permet de retirer tôt les matériaux internes (qui peuvent emprisonner la chaleur), favorisant une meilleure dissipation thermique avant de découper les éléments d’assemblage critiques. Lors de la création de charnières intégrées dans les composants de la boîte, découpez toujours ces éléments sensibles à la chaleur en dernier pour éviter toute déformation qui affecterait les éléments structurels adjacents.

Ajustez la pression de l’assistance d’air en fonction des caractéristiques du matériau : pression plus élevée pour les matériaux sujets aux flammes (comme le MDF), pression modérée pour le contreplaqué standard et pression réduite pour les placages fins qui pourraient se déformer sous un flux d’air important. Pour une précision exceptionnelle dans les petites boîtes découpées au laser, envisagez d’ajouter une pause de 30 secondes après chaque 25 % des opérations de découpe, permettant au matériau de refroidir avant de continuer.

Optimisation de charnières intégrées

La création de charnières intégrées fonctionnelles nécessite des ajustements de paramètres spécifiques. Réduisez la puissance à 75-80 % de votre réglage de coupe standard tout en conservant une vitesse normale. Cette approche laisse une couche microscopique de matériau intacte au fond de chaque coupe, offrant la flexibilité essentielle à la fonctionnalité de la charnière sans compromettre l’intégrité structurelle.

Les motifs de coupe à charnière exigent un contrôle précis de la mise au point : réglez la mise au point exactement à la surface du matériau plutôt que d’utiliser la norme du 1/3 de la profondeur pour les coupes traversantes. Cette approche axée sur la surface assure une largeur de trait de scie uniforme sur toutes les lignes de charnière, ce qui est essentiel pour des propriétés de flexion constantes. Pour une durabilité maximale des boîtes fonctionnelles découpées au laser, programmez une gravure en double passe pour les éléments de connexion entre les coupes de charnière, ce qui renforce ces points de rupture potentiels.

Opérations de transition et documentation

Un flux de travail efficace nécessite des transitions stratégiques entre les opérations de découpe et de gravure. Séquencez les opérations en fonction des exigences de mise au point plutôt que par composant, minimisant ainsi les ajustements de mise au point pendant la production. Programmez d’abord toutes les gravures de surface avec des réglages de mise au point identiques, puis les découpes complètes regroupées par épaisseur de matériau.

Créez une bibliothèque de paramètres exhaustive documentant les réglages optimaux pour chaque type et épaisseur de matériau utilisé pour vos boîtes découpées au laser. Enregistrez le pourcentage de puissance, la vitesse, la fréquence, la position du focus et le nombre de passes pour les opérations de découpe et de gravure. Complétez ces enregistrements avec de petits échantillons de test démontrant les résultats réussis, créant ainsi une bibliothèque de référence physique pour les projets futurs.

Lors du dépannage de coupes incomplètes, examinez le bord inférieur pour vérifier sa constance. Une séparation intermittente indique des fluctuations de puissance nécessitant une alimentation stabilisée. Traitez le carbonisation excessive en augmentant la vitesse plutôt qu’en réduisant la puissance, ce qui maintient une énergie suffisante pour une coupe complète tout en réduisant le temps de séjour. Pour les imprécisions dimensionnelles, vérifiez l’étalonnage mécanique avant de modifier les paramètres de coupe, car la tension de la courroie et l’alignement des miroirs contribuent souvent aux problèmes de précision d’une manière que les ajustements des paramètres ne peuvent résoudre.

Conclusions

Maîtriser l’art des boîtes découpées au laser ouvre d’innombrables opportunités créatives et commerciales. En comprenant la sélection des matériaux, les techniques d’assemblage et les principes de conception, vous pouvez créer des pièces fonctionnelles et esthétiques qui se démarquent sur le marché. Que vous fabriquiez de simples boîtes cadeaux ou des boîtes à bijoux complexes, les compétences développées grâce à la fabrication de boîtes se transfèrent à de nombreux autres projets laser. Commencez par des conceptions de base et mettez-vous progressivement au défi avec des constructions plus complexes pour constituer un remarquable portfolio de boîtes découpées au laser.

Abonnez-vous à notre newsletter

Et profitez de fichiers à télécharger GRATUITEMENT, d’alertes de PROMOTIONS et de conseils inspirants !

Guide du débutant pour créer la boîte parfaite découpée au laser

Guide du débutant pour créer des gravures laser à illusion 3D

Projets de boîtes créatives découpées au laser pour chaque occasion

Fichier de gravure de planche de charcuterie – Illusion 3D vin et ra…

€3.72Le prix initial était : €3.72.€2.79Le prix actuel est : €2.79.(25% off)

Captions d’amour de la Saint-Valentin : 6 fichiers de gravure po…

€7.44Le prix initial était : €7.44.€5.21Le prix actuel est : €5.21.(30% off)

Fichier de gravure de planche de charcuterie avec abeille et pot de mi…

€3.72Le prix initial était : €3.72.€2.98Le prix actuel est : €2.98.(20% off)

Fichier de gravure laser de drapeau avec aigle américain pour planche…

€3.72Le prix initial était : €3.72.€2.60Le prix actuel est : €2.60.(30% off)