Grabado láser: revolucionando la creación de texturas en la manufactura

Tiempo de lectura estimado: 19 minutos

Puntos clave

- El stippling láser ofrece una precisión, repetibilidad y eficiencia superiores en comparación con los métodos tradicionales, produciendo texturas consistentes de alta calidad.

- Este proceso sin contacto utiliza energía láser focalizada para la eliminación versátil de material en diversos sustratos, incluyendo metales, polímeros y cerámicas.

- Está ampliamente adoptado en industrias como la de armas de fuego, la automotriz, la de dispositivos médicos y la de electrónica de consumo para mejorar el agarre, la estética y la funcionalidad general del producto.

- El software avanzado, el diseño digital y la integración de la IA están revolucionando la creación de patrones, permitiendo texturas complejas, personalizadas y funcionalmente optimizadas, incluyendo la marca táctil.

- Configurar un flujo de trabajo de stippling láser implica una cuidadosa selección de equipo (fuente láser, refrigeración, sistemas de movimiento), un software completo, medidas de seguridad estrictas y un proceso estructurado para el diseño, el desarrollo de parámetros y el postprocesamiento.

Tabla de contenido

- Comprensión de la tecnología de grabado láser

- Beneficios sobre los métodos tradicionales de punteado

- Aplicaciones Industriales y Estudios de Caso

- Configurando tu propio flujo de trabajo de punteado láser

- Posibilidades Creativas de Diseño y Tendencias Futuras

- Conclusiones

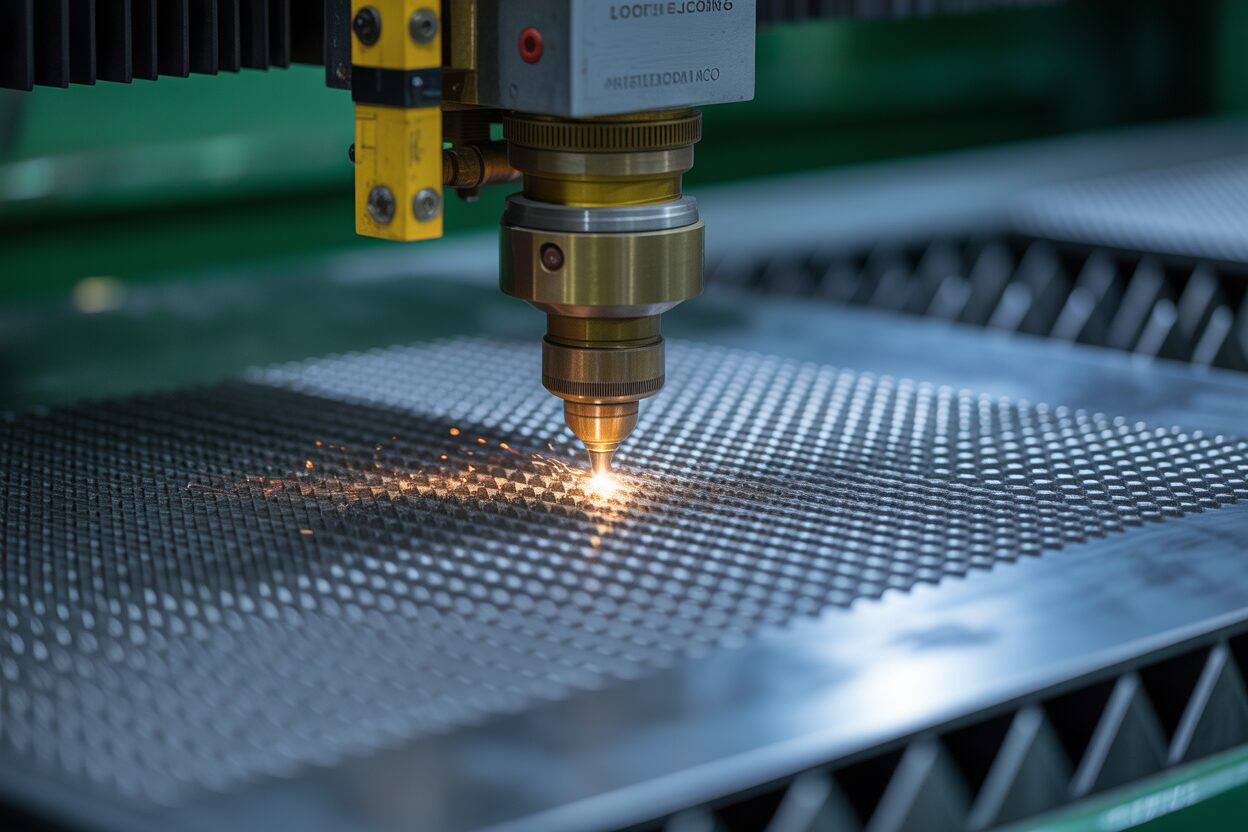

El stippling láser representa un avance significativo en la tecnología de creación de texturas, ofreciendo una precisión y consistencia sin precedentes en comparación con los métodos manuales tradicionales. Esta técnica innovadora utiliza energía láser focalizada para crear depresiones microscópicas en las superficies de los materiales, produciendo texturas personalizadas que mejoran el agarre, la estética y la funcionalidad. A medida que las industrias demandan cada vez más acabados de mayor calidad con tiempos de producción reducidos, el stippling láser ha surgido como la solución definitiva para los desafíos de la fabricación moderna.

Comprensión de la tecnología de grabado láser

El punteado láser representa una evolución significativa en la tecnología de texturizado de superficies, ofreciendo una precisión sin precedentes en la creación de superficies texturizadas mediante la eliminación controlada de material. En esencia, el punteado láser es un proceso que utiliza energía láser enfocada para ablacionar selectivamente el material a nivel microscópico, creando patrones de pequeñas depresiones o puntos que colectivamente forman una superficie texturizada.

El Proceso Fundamental

A diferencia de los métodos tradicionales de punteado que se basan en el impacto físico para crear textura, el punteado láser funciona mediante un proceso térmico sin contacto. Cuando el rayo láser incide en la superficie de la pieza de trabajo, calienta rápidamente el área objetivo hasta su temperatura de vaporización, haciendo que se expulse una pequeña cantidad de material de la superficie. Este proceso, conocido como ablación láser, se produce de una manera increíblemente localizada, a menudo afectando áreas que miden solo micras de diámetro. El rayo láser se mueve a través de la superficie según patrones preprogramados, creando miles de puntos de punteado individuales que en conjunto forman la textura deseada.

La profundidad y el carácter de cada punto de punteado se controlan con precisión manipulando parámetros clave como la potencia del láser, la duración del pulso, la frecuencia y la distancia focal. Este nivel de control permite la creación de texturas con profundidades consistentes que van desde unas pocas micras hasta varios cientos de micras, según los requisitos de la aplicación.

Comparación con métodos tradicionales

Las técnicas tradicionales de punteado implican procesos manuales con martillos y punzones o métodos semiautomáticos que utilizan pistolas de punteado neumáticas. Estos enfoques convencionales se basan en el impacto físico para desplazar el material, creando indentaciones que forman el patrón punteado. Si bien son efectivos para ciertas aplicaciones, estos métodos presentan varias limitaciones que el punteado láser supera.

El punteado manual depende en gran medida de la habilidad del operador, lo que dificulta la consistencia en áreas grandes o múltiples piezas. Las herramientas neumáticas de punteado ofrecen cierta mejora en la consistencia, pero aún no pueden igualar la precisión de los procesos láser. Además, los métodos tradicionalestécnicas de punteado metálicoa menudo resultan en un desplazamiento del material en lugar de su eliminación, creando bordes elevados alrededor de cada punto de punteado que pueden requerir un procesamiento secundario para su tratamiento.

Física y Tipos de Láser

La efectividad del punteado láser varía significativamente según el tipo de láser empleado y su interacción con diferentes materiales. CO2Los láseres, que operan a una longitud de onda de 10,6 micrómetros, son excelentes para procesar materiales orgánicos y ciertos polímeros, pero son menos efectivos en metales. Por el contrario, los láseres de fibra con longitudes de onda alrededor de 1064 nanómetros son altamente absorbidos por los metales, lo que los hace ideales paratécnicas de punteado metálico.

Los láseres pulsados de nanosegundos se utilizan comúnmente para aplicaciones de punteado, ya que proporcionan una alta potencia pico en pulsos extremadamente cortos, lo que permite una eliminación precisa del material con zonas afectadas por el calor mínimas. Para aplicaciones que requieren una precisión aún mayor, los láseres de picosegundos y femtosegundos ofrecen «ablación en frío», donde el material se elimina con una transferencia de calor insignificante a las áreas circundantes.

Requisitos de equipo y sistema

Un sistema completo de texturizado láser comprende varios componentes clave más allá de la fuente láser. ModernoEquipo de texturizado lásergeneralmente incluye:

- Fuente láser (CO2«, fibra o estado sólido según la aplicación)»

- Sistema de entrega de haces con óptica de precisión

- Escáneres de galvanómetro controlados por computadora para posicionamiento de haz

- Sistemas de control de movimiento de precisión para el posicionamiento de piezas de trabajo

- Software de control sofisticado para generación de patrones y gestión de procesos

- Sistemas de filtración para capturar material ablacionado

Los requisitos de potencia varían significativamente según la aplicación, con sistemas que van desde 20 W para trabajos de detalle fino en materiales blandos hasta 500 W o más para aplicaciones industriales de alto rendimiento en metales y compuestos.

Avances tecnológicos

Los últimos años han visto avances notables en la tecnología de punteado láser, haciendo que estos sistemas sean más accesibles y capaces. Las mejoras en la calidad y el control del haz han permitido patrones de resolución más finos, mientras que el aumento de la velocidad de procesamiento ha hecho que el punteado láser sea económicamente viable para entornos de producción en masa. La integración de sensores avanzados para la monitorización del proceso en tiempo real ha mejorado aún más las capacidades de control de calidad, asegurando resultados consistentes en todas las series de producción.

Quizás, lo más significativo, los avances en el diseño asistido por computadora han revolucionado la generación de patrones para el punteado láser. El software moderno permite a los diseñadores crear patrones complejos y no repetitivos con diferentes densidades y profundidades, algo imposible con los métodos tradicionales de punteado. Estos diseños digitales se traducen directamente a instrucciones para la máquina, asegurando una replicación perfecta de la textura deseada sin variabilidad humana.

A medida que la tecnología láser continúa avanzando, el punteado láser se está volviendo cada vez más accesible para los fabricantes más pequeños, abriendo nuevas posibilidades para la texturizado creativo de superficies en numerosas industrias.

Beneficios sobre los métodos tradicionales de punteado

Precisión Superior: La Ventaja Definitiva

El stippling láser se presenta como una de las alternativas más efectivas a las pistolas de stippling disponibles en la fabricación moderna, ofreciendo niveles de precisión sin precedentes imposibles de lograr con métodos convencionales. Mientras que las técnicas tradicionales de stippling se basan en la destreza manual o el control de herramientas neumáticas, los sistemas láser pueden alcanzar una precisión microscópica con variaciones de profundidad tan precisas como 0,001 mm. Este control excepcional permite a los fabricantes crear texturas con especificaciones exactas de densidad de patrón que se mantienen consistentes en toda la pieza de trabajo. La capacidad de controlar con precisión la profundidad de la eliminación de material da como resultado texturas que proporcionan características de fricción óptimas para aplicaciones como empuñaduras de armas de fuego texturizadas, donde la sensación consistente en la mano impacta directamente en el rendimiento y la seguridad del usuario.

Repetibilidad y consistencia inigualables

Quizás la ventaja más significativa que el stippling láser ofrece sobre los métodos tradicionales es la repetibilidad perfecta. Una vez que se programa y optimiza un patrón, el sistema láser puede reproducir resultados idénticos en cientos o miles de piezas sin desviación. Este nivel de consistencia elimina las variaciones de calidad inherentes a los procesos de stippling manual, donde incluso los técnicos cualificados producen ligeras diferencias entre las piezas. Para los fabricantes que producen componentes en grandes volúmenes, esta repetibilidad se traduce directamente en métricas de calidad mejoradas y tasas de rechazo reducidas. La naturaleza controlada por computadora del stippling láser asegura que la pieza milésima reciba exactamente el mismo tratamiento que la primera, manteniendo las tolerancias dimensionales y las características superficiales durante toda la producción.

Eficiencia y velocidad de producción

Las ventajas de velocidad del punteado láser se hacen particularmente evidentes al crear patrones complejos o al trabajar con materiales difíciles. Mientras que un artesano experto que utiliza técnicas tradicionales de punteado metálico podría necesitar horas para completar un texturizado intrincado en un solo componente, los sistemas láser modernos pueden completar el mismo trabajo en minutos. Esta eficiencia escala dramáticamente con el tamaño del lote: a medida que aumentan los volúmenes de producción, el ahorro de tiempo se multiplica. Para los fabricantes, esto se traduce en una reducción significativa de los costos de mano de obra y una mayor productividad. Además, los sistemas láser pueden operar continuamente sin los factores de fatiga que afectan las operaciones manuales, manteniendo una calidad consistente durante tiradas de producción prolongadas.

Versatilidad de Materiales Sin Compromisos

Los equipos de punteado láser demuestran una notable versatilidad en diversos tipos de materiales, procesando eficientemente metales, polímeros, compuestos y cerámicas sin necesidad de cambios de herramienta ni ajustes significativos de parámetros. Esta versatilidad elimina la necesidad de herramientas especializadas para diferentes materiales, reduciendo los costos de inventario y los tiempos de preparación. Los métodos tradicionales de punteado a menudo tienen dificultades con materiales más duros, requiriendo diferentes tipos de herramientas y una mayor fuerza física que puede provocar fatiga del operador y resultados inconsistentes. La adaptabilidad de los sistemas láser también se extiende a la acomodación de diferentes geometrías de superficie, incluyendo formas curvas o complejas que resultan desafiantes para las técnicas de punteado convencionales.

La ventaja sin contacto

Uno de los beneficios más pasados por alto del stippling láser es su naturaleza sin contacto. A diferencia de los métodos tradicionales que dependen del impacto físico o la abrasión, la energía láser nunca toca físicamente la pieza de trabajo más allá de la interacción fotónica. Esto elimina por completo los problemas de desgaste de la herramienta: no hay brocas que reemplazar, ni cabezales de martillo que mantener, ni puntas neumáticas que inspeccionar. La ausencia de contacto físico también evita la deformación no deseada del material que puede ocurrir con las alternativas tradicionales de pistola de stippling. Para industrias de precisión como la fabricación de dispositivos médicos o componentes aeroespaciales, esta ventaja sin contacto preserva la integridad dimensional de las piezas al tiempo que agrega texturas funcionales.

Reducción de residuos e impacto ambiental

El punteado láser genera significativamente menos material de desecho en comparación con los métodos tradicionales. La precisión del proceso elimina solo la cantidad exacta de material necesaria para crear la textura deseada, a diferencia de las técnicas manuales que a menudo eliminan material excesivo mediante una aplicación imprecisa. Esta eficiencia reduce los requisitos de limpieza y el desperdicio de material, contribuyendo a prácticas de fabricación más sostenibles. Además, muchos sistemas de punteado láser incorporan extracción al vacío que captura las partículas de material eliminadas, previniendo la contaminación del lugar de trabajo y facilitando la eliminación o el reciclaje adecuados de los materiales.

Personalización y libertad de diseño

Los patrones controlados por computadora permiten opciones de personalización imposibles con técnicas manuales. Los fabricantes pueden crear patrones degradados, incorporar logotipos o elementos funcionales, e incluso personalizar productos con números de serie o identificadores específicos del cliente dentro del mismo proceso de punteado. Esta libertad de diseño permite texturas que no solo satisfacen los requisitos funcionales, sino que también mejoran el atractivo estético y la identidad de la marca. Para aplicaciones de punteado industrial que requieren funcionalidad y atractivo visual, el punteado láser ofrece capacidades inigualables para satisfacer pliegos de condiciones complejos sin sacrificar la eficiencia de producción.

Consideraciones de Equilibrio

Si bien las ventajas del stippling láser son considerables, una evaluación honesta requiere reconocer ciertas limitaciones. La inversión inicial en equipo supera la de las herramientas tradicionales de stippling, creando una mayor barrera de entrada para las operaciones más pequeñas. Sin embargo, el rápido retorno de la inversión a través del ahorro de mano de obra, la reducción de residuos de material y una producción de mayor calidad generalmente compensa estos costos iniciales en cuestión de meses para las operaciones con volúmenes de producción moderados a altos. La tecnología también requiere experiencia técnica para la programación y el mantenimiento, aunque los sistemas modernos se han vuelto cada vez más fáciles de usar con interfaces intuitivas y bibliotecas de patrones preprogramados que reducen significativamente la curva de aprendizaje.

Aplicaciones industriales y estudios de caso

La tecnología de texturizado láser ha transformado rápidamente los procesos de fabricación en diversos sectores, ofreciendo capacidades de creación de texturas sin precedentes que cumplen con los estrictos requisitos industriales. Este enfoque revolucionario para la modificación de superficies ha encontrado aplicaciones que van mucho más allá de su adopción inicial, demostrando una notable versatilidad y eficacia.

Industria de Armas de Fuego: Mejora de Agarre de Precisión

La industria de las armas de fuego representa uno de los adoptadores más importantes de la tecnología de stippling láser. Fabricantes líderes como Glock y Smith & Wesson han implementado sistemas láser para crear empuñaduras de armas de fuego texturizadas que superan significativamente las superficies tradicionales con stippling manual. Estos patrones de ingeniería precisa mejoran el control durante el disparo al tiempo que mantienen la comodidad del tirador durante un uso prolongado.

La implementación de stippling láser de SIG Sauer en su serie P320 demuestra la propuesta de valor de la tecnología. Su patrón patentado crea una superficie táctil que mantiene la integridad del agarre incluso en condiciones climáticas adversas o cuando las manos del operador están sudando. El equipo de stippling láser controlado por computadora permite una aplicación consistente del patrón en miles de unidades, asegurando una uniformidad de calidad imposible con métodos manuales.

Agency Arms, una empresa de personalización de armas de fuego de primera calidad, utiliza el stippling láser avanzado para sus armazones Glock modificados, aplicando patrones patentados que combinan la mejora funcional del agarre y el atractivo estético. Su reducción documentada en el tiempo de producción —de horas por armazón con métodos manuales a menos de 15 minutos con tecnología láser— ejemplifica las ganancias de eficiencia posibles.

Aplicaciones automotrices: mejorando la experiencia del usuario

La industria automotriz ha adoptado el punteado láser para aplicaciones tanto funcionales como decorativas. BMW incorpora superficies con punteado láser en las interfaces de control y puntos de agarre en todo el interior de sus vehículos. Estas sutiles variaciones de textura crean una retroalimentación táctil intuitiva para los conductores, permitiendo la interacción sin confirmación visual.

Tesla emplea técnicas de punteado metálico en los componentes del volante y las superficies de control, creando texturas duraderas que resisten el desgaste a la vez que mejoran la sensación premium de sus vehículos. Su implementación demuestra cómo el punteado láser se puede adaptar a las propiedades específicas de los materiales —en este caso, componentes de aluminio que requieren tanto atractivo estético como agarre funcional.

Faurecia, un importante proveedor automotriz, documentó una mejora del 32% en la eficiencia de producción después de cambiar de métodos de texturizado mecánico a punteado láser para componentes interiores. Su estudio de caso destaca tanto el ahorro de costos como las mejoras de calidad en las ejecuciones de producción de alto volumen.

Aplicaciones de Dispositivos Médicos: Seguridad a Través de un Agarre Superior

El sector médico ha adoptado el punteado láser para aplicaciones críticas donde las características de agarre fiables impactan directamente en los resultados del paciente. Stryker Corporation implementa patrones de punteado láser precisos en instrumentos quirúrgicos, creando superficies texturizadas que mantienen un manejo seguro incluso en entornos con abundante líquido. Sus patrones especializados, desarrollados a través de extensas pruebas, demuestran cómo el punteado láser puede optimizarse para contextos operativos específicos.

Medtronic utiliza equipos de punteado láser modificados para materiales de grado médico, creando texturas en los mangos de los instrumentos que mejoran el control del cirujano durante procedimientos delicados. Su implementación incluye sistemas especializados compatibles con salas blancas que mantienen entornos de fabricación estériles a la vez que ofrecen texturizado de precisión.

La aplicación de punteado láser a las herramientas endoscópicas de Boston Scientific representa un caso de uso innovador donde los patrones de textura microscópica mejoran la manipulación de los instrumentos en procedimientos mínimamente invasivos. Su reducción documentada del 28% en fallos de agarre quirúrgico después de implementar mangos con punteado láser demuestra el impacto directo de la tecnología en los resultados médicos.

Electrónica de consumo: ergonomía y diferenciación de marca

Los fabricantes de electrónica de consumo aprovechan el punteado láser con fines funcionales y de identidad de marca. Apple emplea texturas sutilmente punteadas con láser en productos seleccionados para mejorar la ergonomía mientras mantiene su lenguaje de diseño minimalista. Su aplicación de precisión demuestra cómo incluso las texturas mínimas pueden mejorar significativamente la experiencia del usuario.

La división de mandos Xbox de Microsoft implementó el punteado láser como alternativa a los revestimientos de goma tradicionales, creando superficies de agarre duraderas que resisten la degradación con el tiempo. Su transición de los procesos de revestimiento químico al punteado láser directo representa tanto una mejora de la calidad como un beneficio medioambiental al eliminar los compuestos volátiles de su proceso de fabricación.

Logitech documentó un aumento del 40% en la vida útil de sus periféricos de juego de alto rendimiento después de implementar zonas de agarre con textura láser, demostrando la contribución de la tecnología a la durabilidad del producto y la satisfacción del cliente.

Aplicaciones emergentes

Los fabricantes aeroespaciales adoptan cada vez más aplicaciones de punteado industrial para los controles de la cabina y los puntos de acceso de mantenimiento, creando sistemas de identificación táctil que funcionan en condiciones de baja visibilidad. Los fabricantes de artículos deportivos implementan el punteado láser para los agarres de palos de golf, los mangos de raquetas de tenis y otras superficies de contacto que requieren características de fricción controlada. La tecnología continúa expandiéndose a nuevos sectores a medida que los fabricantes reconocen sus capacidades únicas para combinar texturas funcionales con elementos de diseño estético.

Como demuestran estos diversos estudios de caso, el punteado láser se ha establecido como una tecnología de fabricación esencial en diversas industrias donde la creación precisa de texturas impacta directamente en el rendimiento del producto, la experiencia del usuario y la eficiencia de la producción.

Configurando tu propio flujo de trabajo de punteado láser

Evaluando sus requisitos

Antes de invertir en equipo de texturizado láser, evalúe cuidadosamente las aplicaciones previstas. Diferentes proyectos exigen configuraciones específicas: la texturización de empuñaduras de armas de fuego personalizadas a pequeña escala requiere capacidades diferentes a la producción de componentes automotrices a gran volumen. Considere su volumen de producción, los tipos de materiales y la complejidad de la textura deseada para determinar la escala adecuada de su configuración.

Componentes esenciales del equipo

Selección de la fuente láser

El corazón de su sistema de punteado es la fuente láser. Los láseres de fibra sobresalen en las técnicas de punteado de metales, proporcionando una precisión excepcional para patrones detallados en armas de fuego e instrumentos médicos. Los láseres de CO2 funcionan bien para materiales orgánicos y algunos plásticos, mientras que los láseres YAG ofrecen versatilidad en múltiples sustratos. Para empuñaduras de armas de fuego con textura profesional, los láseres de fibra en el rango de 20-50 W suelen proporcionar resultados ideales.

Requisitos de energía y refrigeración

Ajuste la potencia del láser a sus materiales: los metales más gruesos requieren mayor potencia (50 W o más), mientras que los plásticos y los metales delgados se pueden procesar con sistemas de menor potencia (20-30 W). Un enfriamiento adecuado es fundamental; los enfriadores de recirculación evitan el sobrecalentamiento durante el funcionamiento prolongado y garantizan una calidad de haz consistente.

Sistema de movimiento

Los escáneres de galvanómetro de precisión ofrecen el procesamiento más rápido para patrones detallados, mientras que las mesas XY mecánicas ofrecen áreas de trabajo más grandes para aplicaciones industriales de punteado. La resolución del sistema de movimiento impacta directamente en la precisión de su patrón; busque sistemas que ofrezcan una precisión de posicionamiento de al menos 0,001″.

Equipo de seguridad

Nunca comprometa la seguridad. Los recintos adecuados con enclavamientos, la protección ocular específica para láser, los sistemas de extracción de humos y el equipo de extinción de incendios son esenciales. Estos componentes no solo protegen a los operadores, sino que también garantizan el cumplimiento de los requisitos reglamentarios.

Consideraciones de software

Software de diseño

Los programas CAD basados en vectores (Adobe Illustrator, CorelDRAW o Inkscape) permiten la creación de patrones, mientras que el software especializado de modelado 3D ayuda al trabajar con superficies contorneadas complejas. Algunos usuarios avanzados combinan ambos enfoques, diseñando patrones en 2D y mapeándolos a superficies 3D.

Software de control láser

Esta interfaz traduce sus diseños en instrucciones de movimiento láser. El software de control de calidad debe ofrecer bibliotecas de parámetros para diferentes materiales, capacidades de vista previa de patrones y control preciso sobre los parámetros del láser, incluyendo potencia, frecuencia, duración del pulso y velocidad de escaneo.

Estableciendo su proceso de flujo de trabajo

1. Creación del diseño

Comience con el desarrollo del patrón en su software de diseño, considerando los requisitos tanto funcionales como estéticos. Para las empuñaduras de armas de fuego con textura, equilibre una textura agresiva para el agarre con la comodidad para un uso prolongado.

2. Desarrollo de Parámetros

Cada material requiere ajustes láser específicos. Desarrolle un protocolo de prueba con muestras pequeñas para determinar los parámetros óptimos antes de procesar piezas valiosas. Documente los parámetros exitosos para futuras referencias.

3. Fijación y Posicionamiento

Cree sistemas de sujeción consistentes para sus piezas de trabajo para asegurar una colocación precisa del patrón. Para superficies contorneadas como las empuñaduras de armas de fuego, los dispositivos personalizados mantienen la distancia focal adecuada en toda la superficie de trabajo.

4. Procesamiento

Ejecute su operación de punteado con la ventilación adecuada activada. Monitoree cuidadosamente las primeras piezas antes de iniciar las corridas de producción.

5. Postprocesamiento

Dependiendo de su aplicación, las piezas pueden requerir limpieza, recubrimiento u otras operaciones de acabado después del punteado.

Consideraciones del espacio de trabajo

Designe un área dedicada con servicio eléctrico adecuado (típicamente 220 V para sistemas más grandes), ventilación apropiada, humedad controlada y polvo mínimo. A diferencia de las alternativas tradicionales de pistola de punteado, los sistemas láser requieren un espacio físico mínimo, pero exigen condiciones ambientales controladas para un rendimiento óptimo.

Requisitos de mantenimiento

Implemente un programa de mantenimiento regular que incluya la limpieza de la óptica, el servicio del sistema de refrigeración y las comprobaciones de alineación mecánica. Las rutinas de mantenimiento diarias, semanales y mensuales prolongan significativamente la vida útil del equipo y mantienen una calidad constante.

Consideraciones de inversión

Los sistemas de marcado láser de nivel básico comienzan alrededor de NULL,000, mientras que las soluciones industriales integrales pueden superar los NULL,000. Para las pequeñas empresas, las opciones de arrendamiento pueden reducir los requisitos de capital inicial. El retorno de la inversión (ROI) generalmente oscila entre 6 y 18 meses, dependiendo del volumen de producción y el posicionamiento en el mercado.

Solución de problemas comunes

Esté preparado para abordar los desafíos comunes, incluyendo la profundidad inconsistente, la distorsión del patrón en superficies curvas y los efectos térmicos en materiales sensibles. Los enfoques sistemáticos para la resolución de problemas —ajustar la distancia focal, modificar los patrones de escaneo o alterar el tiempo de entrega de potencia— resuelven la mayoría de los problemas encontrados durante la configuración inicial.

Estableciendo metódicamente su flujo de trabajo de punteado láser con el equipo, software y procesos adecuados, creará una capacidad de producción que superará con creces los métodos de punteado manual tradicionales tanto en calidad como en eficiencia.

Posibilidades Creativas de Diseño y Tendencias Futuras

Creación de Patrones Digitales: Rompiendo los Límites Tradicionales

El punteado láser ha transformado fundamentalmente lo que los diseñadores pueden lograr con la textura. A diferencia de los métodos tradicionales de punteado que se basan en técnicas manuales con precisión limitada, la creación de patrones digitales permite a los diseñadores desarrollar texturas intrincadas con un control sin precedentes. La tecnología permite la creación de patrones geométricos complejos, texturas orgánicas y superficies funcionales que serían imposibles de lograr de manera consistente con métodos convencionales.

La precisión de la tecnología de punteado láser permite a los diseñadores trabajar con detalles microscópicos, creando patrones que se pueden sentir al tacto pero que están precisamente controlados a nivel de píxel. Esta unión entre el diseño digital y la textura física ha abierto nuevas vías para la expresión creativa en múltiples industrias.

Bibliotecas de Patrones y Personalización

Uno de los desarrollos más emocionantes en el punteado láser es la aparición de extensas bibliotecas de patrones que se pueden modificar y combinar para crear texturas exclusivas. Estas van desde patrones de agarre puramente funcionales que mejoran la ergonomía hasta motivos decorativos que cumplen fines estéticos. Industrias desde interiores de automóviles hasta electrónica de consumo están aprovechando estas capacidades para diferenciar sus productos a través del tacto.

En la industria de las armas de fuego, las empuñaduras texturizadas han evolucionado desde el punteado básico hasta patrones altamente personalizados que combinan la función ergonómica con elementos distintivos de marca. Los fabricantes ahora ofrecen a los consumidores texturas de empuñadura personalizadas que se adaptan a la antropometría de la mano, al tiempo que incorporan elementos visuales que diferencian sus productos en un mercado competitivo.

Profundidad, densidad y dimensión

La verdadera revolución en el punteado láser proviene de la capacidad de variar la profundidad y la densidad dentro de un solo patrón. Esta capacidad crea superficies con zonas de diferente retroalimentación táctil, crucial para aplicaciones donde el posicionamiento intuitivo del agarre es importante. Por ejemplo, el mango de una herramienta podría presentar un punteado más profundo donde se necesita un agarre máximo y patrones más superficiales en áreas destinadas a un toque más ligero.

Estos patrones variables también crean dimensión visual, con la luz interactuando de manera diferente a través de la superficie texturizada. Las técnicas de punteado metálico se han beneficiado particularmente de esta capacidad, ya que diferentes profundidades crean variaciones sutiles en cómo la luz se refleja en la superficie, dando como resultado una apariencia dinámica que cambia según el ángulo de visión.

Texturas de firma como identificadores de marca

Las empresas con visión de futuro están desarrollando texturas punteadas patentadas que sirven como firmas táctiles de marca. Así como los logotipos visuales identifican una marca de un vistazo, estos elementos texturizados crean un reconocimiento de marca inmediato a través del tacto. Los fabricantes de automóviles de lujo se encuentran entre los primeros en adoptar esta tecnología, utilizando el punteado láser para crear superficies interiores distintivas que los clientes asocian con la experiencia de su marca.

Esta tendencia hacia la «marca táctil» representa una de las aplicaciones más innovadoras de las aplicaciones de punteado industrial, creando una nueva dimensión de la experiencia del cliente que involucra múltiples sentidos.

Tratamientos de Superficie Híbridos

La integración del punteado láser con otros tratamientos de superficie representa otra frontera en la creación de texturas. Los fabricantes están combinando el punteado con el anodizado, el recubrimiento PVD y otros procesos de acabado para crear superficies multifuncionales. Estos enfoques híbridos pueden producir texturas con mayor durabilidad, resistencia a la corrosión o incluso propiedades antimicrobianas, manteniendo al mismo tiempo características táctiles precisas.

Por ejemplo, los fabricantes de dispositivos médicos están explorando superficies con textura punteada y recubrimientos antimicrobianos para los mangos de los equipos, creando así una mejor seguridad de agarre y un control de infecciones mejorado. Esta convergencia de punteado funcional con propiedades de superficie adicionales está abriendo nuevas posibilidades para aplicaciones especializadas.

Direcciones Futuras

El futuro de la tecnología de punteado láser apunta hacia una mayor integración y accesibilidad. A medida que los equipos de punteado láser se vuelven más asequibles y compactos, los fabricantes más pequeños e incluso los diseñadores individuales están obteniendo acceso a capacidades que antes estaban limitadas a las grandes operaciones industriales. Esta democratización de la tecnología está impulsando la innovación a medida que los nuevos usuarios aportan perspectivas frescas a la creación de texturas.

Integración con Fabricación Automatizada

Los principios de la Industria 4.0 están transformando la forma en que el punteado láser se integra con los procesos de fabricación más amplios. Se están integrando sistemas robóticos capaces de manipular componentes para el punteado con equipos láser, lo que permite el procesamiento automatizado de objetos tridimensionales complejos. Esta integración está reduciendo el tiempo de producción a la vez que permite el punteado en superficies geométricamente complejas que serían difíciles de procesar manualmente.

IA y Diseño Generativo

Quizás la frontera más emocionante sea la aplicación de la inteligencia artificial al desarrollo de patrones. Los algoritmos de diseño generativo están comenzando a crear patrones de punteado optimizados para características de rendimiento específicas, como el máximo agarre en condiciones húmedas o la disipación óptima del calor, mientras mantienen el atractivo estético. Estos enfoques impulsados por la IA están superando los patrones diseñados por humanos para descubrir nuevas posibilidades de textura que de otro modo podrían quedar inexploradas.

A medida que aumenta la potencia de cálculo, se está haciendo posible la simulación en tiempo real de cómo se comportarán diferentes patrones de punteado bajo diversas condiciones, permitiendo a los diseñadores probar y refinar virtualmente las texturas antes de comprometerlas a la producción física.

La evolución del punteado láser, de una tecnología puramente funcional a un medio creativo, continúa acelerándose. A medida que los diseñadores amplían los límites de lo posible y los fabricantes adoptan equipos de punteado láser cada vez más sofisticados, podemos esperar que la textura se convierta en un elemento aún más importante del diseño de productos, involucrando nuestro sentido del tacto de maneras que enriquecen nuestra interacción con los objetos que nos rodean.

Conclusiones

El texturizado láser continúa transformando la forma en que las industrias abordan la creación de texturas, con innovaciones constantes que hacen que la tecnología sea más accesible y versátil que nunca. Ya sea para mejorar la funcionalidad del producto a través de superficies de agarre mejoradas, crear acabados estéticos distintivos o habilitar nuevas capacidades de fabricación, el texturizado láser representa el futuro de la aplicación de texturas. Al adoptar esta tecnología y comprender sus ventajas únicas, los fabricantes y artesanos pueden lograr resultados superiores al tiempo que reducen el tiempo de producción y expanden sus posibilidades creativas.

Preguntas Frecuentes

P: ¿Qué es el stippling láser?

A: El texturizado láser es una tecnología avanzada de texturizado de superficies que utiliza energía láser enfocada para crear depresiones o puntos microscópicos en la superficie de un material mediante ablación controlada, mejorando el agarre, la estética y la funcionalidad.

P: ¿En qué se diferencia el stippling láser de los métodos tradicionales?

A: A diferencia de los métodos tradicionales que se basan en el impacto físico, el punteado láser es un proceso térmico sin contacto que ofrece una precisión superior, una repetibilidad perfecta y una mayor consistencia. También proporciona una mayor versatilidad de materiales y velocidades de producción significativamente más rápidas.

P: ¿Qué industrias se benefician principalmente del punteado láser?

A: Las industrias clave que se benefician del punteado láser incluyen las armas de fuego (para mejorar el agarre), la automoción (para controles y estética interiores), los dispositivos médicos (para un manejo seguro de los instrumentos) y la electrónica de consumo (para ergonomía y diferenciación de marca).

P: ¿Qué equipo se necesita para una configuración básica de punteado láser?

A: Una configuración básica normalmente incluye una fuente láser (por ejemplo, láser de fibra para metales, CO2para plásticos), un sistema de entrega de haces con óptica de precisión, escáneres galvanométricos controlados por computadora, software de control sofisticado y equipo de seguridad esencial como extracción de humos y protección ocular.

P: ¿Se puede usar el stippling láser para diseños personalizados o marcas comerciales?

Sí, el stippling láser ofrece una amplia personalización y libertad de diseño. Los patrones controlados por computadora permiten diseños complejos, profundidades y densidades variables, integración de logotipos, números de serie e incluso firmas táctiles de marca, permitiendo resultados funcionales y estéticos únicos.

Suscríbete a nuestro boletín

Y disfruta de archivos de DESCARGA GRATIS, alertas de OFERTAS y consejos inspiradores.

Guía para principiantes para crear la caja perfecta con corte láser.

Guía para principiantes para crear grabados láser con ilusión 3D

Proyectos creativos de cajas cortadas con láser para cada ocasión

Archivo de grabado de tabla de charcutería – Vino y uvas png de…

€3.72El precio original era: €3.72.€2.79El precio actual es: €2.79.(25% off)

Subtítulos de Amor para San Valentín: 6 Archivos de Grabado para Tab…

€7.44El precio original era: €7.44.€5.21El precio actual es: €5.21.(30% off)

Archivo de grabado de tabla de charcutería con abeja y tarro de miel …

€3.72El precio original era: €3.72.€2.98El precio actual es: €2.98.(20% off)

Archivo de grabado láser de bandera con águila americana para tablas…

€3.72El precio original era: €3.72.€2.60El precio actual es: €2.60.(30% off)