Dominando el corte láser en acrílico

Tiempo estimado de lectura: 19 minutos

Puntos clave

- El corte láser de acrílico ofrece una precisión sin igual, bordes limpios (a menudo pulidos a la llama) y versatilidad para diseños intrincados.

- Los resultados óptimos dependen de la comprensión y el equilibrio de parámetros clave como la potencia, la velocidad, la frecuencia y la crucial asistencia de aire, especialmente para diferentes tipos de acrílico (colado vs. extruido).

- La tecnología abre vastas posibilidades creativas, desde señalización y joyería detalladas hasta complejos diseños en 3D por capas y prototipos funcionales.

- Las técnicas avanzadas como la iluminación de bordes, el termoformado y la combinación de acrílicos especializados expanden las fronteras creativas.

- El mantenimiento riguroso de la óptica, las correas y la ventilación, junto con el estricto cumplimiento de los protocolos de seguridad (protección ocular, extracción de humos, prevención de incendios), son condiciones indispensables para una operación segura y eficaz.

Tabla de contenido

- Comprensión de la tecnología de corte láser de acrílico

- Optimizando la configuración de corte láser acrílico para resultados impecables

- Posibilidades creativas con acrílico cortado con láser

- Técnicas avanzadas para el corte láser de acrílico

- Mantenimiento y seguridad para tu máquina de corte acrílico

- Conclusiones

- Preguntas frecuentes

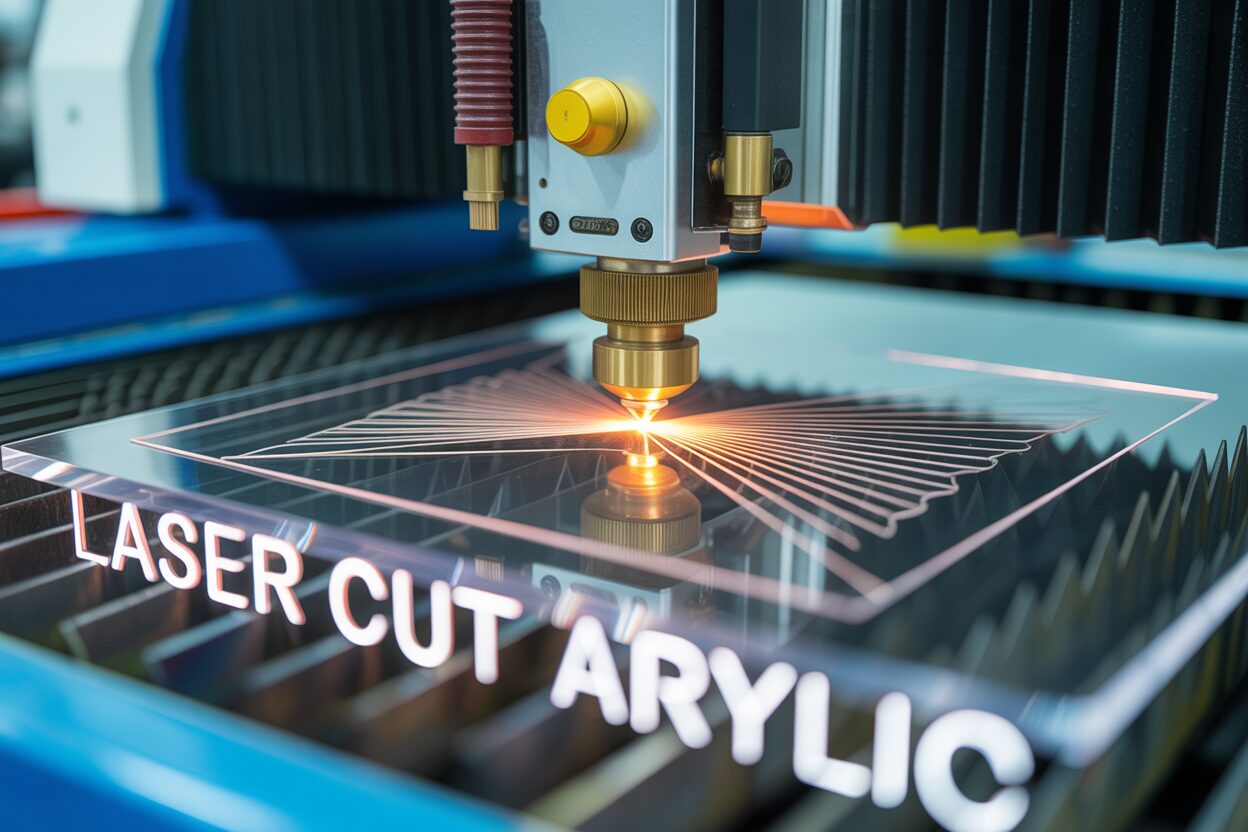

Este artículo profundiza en el emocionante mundo del corte láser de acrílico, explorando las técnicas, configuraciones y posibilidades creativas que ofrece este material versátil. Descubre cómo la tecnología láser de precisión transforma láminas de acrílico en diseños intrincados, abriendo puertas tanto para la expresión artística como para las aplicaciones funcionales. Aprende a aprovechar el poder de la luz para obtener resultados sorprendentes.

Comprensión de la tecnología de corte láser de acrílico

En su esencia, el corte láser de acrílico es una aplicación sofisticada de energía lumínica concentrada para seccionar material con precisión. Una máquina de corte de acrílico emplea un láser de alta potencia, típicamente un láser de CO2, para generar un haz intenso de luz infrarroja. Este haz se dirige y se enfoca sobre la superficie de la lámina de acrílico. El principio fundamental en juego es el calentamiento y la vaporización localizados del acrílico. A medida que el haz láser altamente concentrado golpea el material, la temperatura en ese diminuto punto aumenta rápidamente, provocando que el acrílico se transforme instantáneamente de sólido a gas, creando un corte limpio (el ancho del corte). Este proceso se conoce como sublimación. A diferencia de los métodos tradicionales que desgarran o erosionan físicamente el material, el corte láser ofrece un proceso sin contacto, lo que reduce significativamente el riesgo de deformación o tensión del material. La interacción está meticulosamente controlada, lo que permite diseños increíblemente intrincados y esquinas afiladas que serían difíciles, si no imposibles, de lograr con herramientas convencionales.

Mecánica Operacional de una Máquina de Corte de Acrílico

El funcionamiento de una máquina de corte de acrílico involucra varios componentes interconectados que trabajan en armonía. El tubo láser de CO2, a menudo lleno de una mezcla de dióxido de carbono, nitrógeno y helio, es excitado por una descarga eléctrica para producir el rayo láser. Este rayo en bruto luego se guía a través de una serie de espejos, reflejándolo con precisión a lo largo del camino óptico hacia el cabezal láser. Dentro del cabezal láser, un componente crucial es la lente de enfoque. Esta lente converge el amplio rayo láser en un punto increíblemente fino y potente directamente sobre la superficie del acrílico. Cuanto más pequeño es el punto focal, más fino y preciso es el corte. El cabezal láser en sí mismo está típicamente montado en un sistema de pórtico que se mueve con extrema precisión a través de la mesa de corte, guiado por programación de control numérico computarizado (CNC). Esto permite que la máquina siga geometrías complejas cargadas desde un software de diseño.

Las ventajas de la tecnología láser para el acrílico

La adopción de la tecnología láser para el corte de acrílico ha revolucionado la fabricación de acrílico, ofreciendo una multitud de ventajas sobre los métodos tradicionales como el fresado, el aserrado o el corte manual. La principal de estas ventajas es una precisión y calidad de borde sin igual. La naturaleza localizada y controlada del corte láser resulta en bordes que a menudo están pulidos a la llama y son claros, eliminando la necesidad de un extenso post-procesamiento como el lijado o el pulido, que son invariablemente requeridos con bordes fresados o aserrados. Esto no solo ahorra una cantidad significativa de tiempo y mano de obra, sino que también garantiza un acabado estético superior. La velocidad es otra ventaja significativa. Los cortadores láser pueden moverse a altas velocidades mientras mantienen la calidad de corte, reduciendo drásticamente los tiempos de producción, especialmente para diseños complejos o grandes lotes.

Además, la versatilidad del corte por láser permite la creación de detalles increíblemente intrincados, orificios pequeños y esquinas internas afiladas que son impracticables o imposibles con herramientas mecánicas. La naturaleza sin contacto del proceso implica menos desperdicio de material debido a vibraciones o rebabas, y se pueden cortar patrones delicados sin romper el material. El flujo de trabajo digital, desde el software de diseño directamente al cortador láser, garantiza la repetibilidad y la consistencia, lo que lo hace ideal para la producción en masa donde se requieren piezas idénticas. Este nivel de precisión y detalle abre vastas posibilidades para diseños artísticos, señalización, creación de prototipos y fabricación de componentes intrincados.

Conceptos clave para un rendimiento de corte óptimo

Lograr un rendimiento de corte óptimo en la fabricación de acrílico depende de una comprensión matizada y una calibración adecuada de los parámetros clave del láser: la potencia del láser, la longitud focal y la asistencia de aire.

Potencia del láser: Este ajuste controla directamente la intensidad del haz láser. Para el acrílico, que experimenta sublimación, una potencia suficiente es crucial para asegurar la vaporización completa del material. Una potencia demasiado baja resulta en cortes incompletos o bordes derretidos y ásperos, mientras que una potencia excesiva puede llevar a zonas afectadas por el calor (ZACs) excesivas, carbonización o ranuras más anchas. El ajuste de potencia ideal es un equilibrio entre un corte limpio y la minimización de la degradación del material, a menudo determinado por el grosor del material y la calidad del borde deseada. El acrílico más grueso generalmente requiere mayor potencia.

Distancia focal: Esto se refiere a la distancia desde la lente de enfoque hasta el punto donde el rayo láser es más pequeño y más intenso (el punto focal). Para el corte, el punto focal se establece típicamente ligeramente por debajo o directamente sobre la superficie del acrílico. Una longitud focal incorrecta resultará en un haz más ancho y menos intenso en la superficie de corte, lo que provocará cortes imprecisos, derretimiento o penetración incompleta. Las diferentes configuraciones de lentes ofrecen longitudes focales variables, lo que influye en el ancho del kerf y la profundidad de corte. Una longitud focal más corta produce un haz más ajustado y un corte más fino, ideal para detalles intrincados, mientras que una longitud focal más larga proporciona una profundidad de campo más permisiva, adecuada para materiales más gruesos.

Asistencia de aire: Este parámetro, a menudo subestimado, implica dirigir un flujo de aire comprimido o un gas inerte, como nitrógeno, coaxialmente con el rayo láser en el punto de corte. Para el acrílico, la asistencia de aire juega un papel fundamental en dos aspectos principales. En primer lugar, ayuda a enfriar el material inmediatamente alrededor del área de corte, previniendo la fusión localizada y asegurando un borde más limpio y suave, libre de rebabas o residuos pegajosos. En segundo lugar, y quizás más importante para el acrílico, la asistencia de aire sopla el material vaporizado, evitando que se vuelva a depositar en los bordes cortados o en la lente. Esto mantiene el camino óptico despejado, preserva la integridad del corte y reduce significativamente el riesgo de carbonización o escarcha no deseadas en la línea de corte, lo que resulta en ese deseable aspecto pulido a la llama directamente desde la máquina. La presión adecuada de la asistencia de aire es vital; muy poca puede dejar residuos, mientras que demasiada puede causar turbulencias y afectar la calidad del corte.

Optimizando la Configuración de Corte Láser Acrílico para Resultados Impecables

Lograr un corte láser de acrílico verdaderamente impecable va más allá de simplemente entender la tecnología; requiere una inmersión profunda en el arte sutil de ajustar la configuración del cortador láser de acrílico. No existe un conjunto único de parámetros que funcione universalmente, ya que los resultados óptimos dependen en gran medida del grosor y, crucialmente, del tipo de acrílico que se procesa. Los dos tipos principales, fundido y extruido, se comportan de manera diferente bajo el láser, lo que exige consideraciones distintas. El acrílico fundido, producido vertiendo monómero líquido entre dos placas de vidrio, tiende a cortarse con bordes más limpios, casi pulidos con llama directamente desde la máquina, y es menos propenso a la fusión. El acrílico extruido, fabricado forzando plástico fundido a través de un troquel, es generalmente más rentable pero tiene un punto de fusión más bajo, lo que lo hace más susceptible a la fusión y al reborde durante el corte por láser. Comprender estas propiedades inherentes del material es el primer paso para ajustar su máquina para el éxito.

Parámetros clave para el corte de acrílico

Para controlar con precisión la interacción del láser con el acrílico, varios parámetros interconectados deben ser ajustados meticulosamente:

Potencia: Como se discutió en el capítulo anterior, potencia se refiere a la intensidad de salida del láser. Para cortar acrílico, el objetivo es proporcionar la potencia justa para vaporizar el material sin sobrecalentar las áreas circundantes. Inevitablemente, el acrílico más grueso requiere más potencia. Sin embargo, simplemente aumentar la potencia no siempre es la respuesta; el exceso de potencia puede provocar un corte más ancho, mayor esmerilado o incluso deformación.

Velocidad: Este parámetro dicta la velocidad a la que el cabezal del láser se mueve a través del material. La potencia y la velocidad trabajan en conjunto. Para un nivel de potencia dado, reducir la velocidad aumenta la energía entregada por unidad de área, lo que resulta en un corte más profundo o caliente. Por el contrario, aumentar la velocidad reduce la densidad de energía. Encontrar el equilibrio adecuado entre potencia y velocidad es crucial para lograr un corte limpio y completo sin quemaduras ni derretimiento. Las velocidades más rápidas con una potencia adecuada generalmente producen bordes más limpios al reducir la zona afectada por el calor (ZAC).

Frecuencia (PPI – Pulsos Por Pulgada): Particularmente relevante para los láseres de CO2, la frecuencia controla cuántos pulsos láser se emiten por pulgada de recorrido. Para cortar acrílico, se prefiere típicamente una frecuencia relativamente baja (a menudo en el rango de 500-1000 Hz para cortar, o incluso más alta para grabar). Una frecuencia más baja permite más tiempo para que el material se vaporice y el plástico fundido sea expulsado por la asistencia de aire, contribuyendo a bordes más suaves con menos derretimiento. Las frecuencias más altas, aunque buenas para grabar detalles, pueden introducir más calor, lo que lleva al esmerilado o bordes más ásperos al cortar. Algunas máquinas se refieren a esto como «Modo de Pulso» para cortar, donde un láser de onda continua efectivamente pulsa a una frecuencia establecida.

Asistencia de aire: Ya destacada por su importancia, la asistencia de aire es innegociable para un corte láser de calidad en acrílico. Cumple una doble función: enfriar la zona de corte inmediata para evitar que se derrita y expulsar el material vaporizado y los subproductos de la combustión de la ranura de corte. Sin una asistencia de aire adecuada, el plástico fundido se volverá a depositar fácilmente en los bordes cortados, lo que provocará superficies ásperas, esmeriladas o pegajosas. La presión y el caudal de la asistencia de aire deben optimizarse para diferentes espesores; el acrílico más grueso se beneficia de una corriente de aire más robusta.

Solución de Problemas Comunes y Logro de Bordes Pulidos

A pesar de una configuración inicial cuidadosa, pueden surgir problemas. Aquí te mostramos cómo solucionar problemas comunes y trabajar para conseguir esos codiciados bordes lisos y pulidos:

Bordes derretidos/pegajosos Este es un claro indicador de demasiado calor.

- Reducir la potencia.

- Aumenta la velocidad.

- Asegúrese de que la asistencia de aire sea fuerte y esté correctamente dirigida.

- Para acrílico extruido, una frecuencia ligeramente más baja podría ayudar, así como considerar múltiples pasadas a menor potencia.

Bordes escarchados/nublados: Causado a menudo por enfriamiento desigual o interacción excesiva con vapores expulsados.

- Aumenta la presión de la asistencia de aire y asegúrate de que incida directamente en el corte.

- Prueba con un ajuste de frecuencia ligeramente más bajo, para permitir que el material se despeje durante más tiempo.

- Asegúrese de que el material esté limpio y libre de contaminantes superficiales.

- Considere una velocidad ligeramente mayor para reducir la ZAC (Zona Afectada por el Calor).

Cortes incompletos: El láser no está penetrando completamente el material.

- Aumentar la potencia.

- Disminuya la velocidad.

- Verificar que la distancia focal esté configurada con precisión. Un haz ligeramente desenfocado reducirá significativamente la eficiencia de corte.

- Comprueba si tus lentes o espejos están sucios, reduciendo la transmisión de potencia del láser.

- Asegúrese de que el pórtico esté a escuadra y el material esté plano sobre la cama.

Lograr bordes lisos y pulidos: Este es el santo grial para el acrílico cortado con láser.

- Utilice acrílico colado siempre que sea posible, ya que naturalmente produce mejores bordes.

- Ajusta con precisión la potencia y la velocidad según el grosor específico. El «punto óptimo» producirá un corte limpio y claro sin derretir ni escarchar.

- Mantén una asistencia de aire potente y bien posicionada. Este es posiblemente el factor más crítico para la calidad del borde.

- Mantenga sus ópticas (lentes y espejos) inmaculadamente limpias. Los contaminantes absorben la energía del láser, reduciendo la eficiencia de corte y pudiendo provocar cortes irregulares.

- Para algunas aplicaciones, particularmente con acrílico extruido más grueso, el «corte en cadena» (una técnica donde los cortes se superponen ligeramente para crear un borde más limpio que se asemeja al fresado) o múltiples pasadas a menor potencia pero con asistencia de aire adecuada pueden mejorar los resultados.

El proceso de optimización de los ajustes de corte láser para acrílico es inherentemente iterativo. Comienza con la comprensión del material, la realización de conjeturas informadas para los ajustes iniciales basadas en pautas o recomendaciones del fabricante, y luego la realización de cortes de prueba. Observe los resultados críticamente: examine los bordes, verifique la integridad de los cortes y observe cualquier residuo de humo. Ajuste un parámetro a la vez y vuelva a probar. Mantener un registro de los ajustes que funcionan para espesores y tipos de materiales específicos ahorrará incontables horas en el futuro, construyendo una valiosa biblioteca de perfiles de corte optimizados para un corte láser de acrílico impecable.

Posibilidades creativas con acrílico cortado con láser

La precisión y la versatilidad que ofrece la tecnología de corte láser abren una asombrosa variedad de posibilidades creativas para la fabricación de acrílico. Mucho más allá de las simples formas planas, el acrílico cortado con láser permite a diseñadores, artistas y fabricantes dar vida a ideas de diseño de acrílico intrincadas e innovadoras. Las propiedades inherentes del material (ligereza, durabilidad, a menudo transparencia o translucidez, y disponibilidad en un espectro de colores vibrantes) se combinan sinérgicamente con la tecnología láser para crear productos e instalaciones de arte que son a la vez funcionales y visualmente impactantes.

Una de las aplicaciones más inmediatas e impactantes del acrílico cortado con láser es en señalización y exhibiciones Desde elegantes logotipos corporativos y señales direccionales hasta llamativas exhibiciones minoristas y cajas de luz, la capacidad del acrílico para ser cortado y pulido con precisión, junto con la incorporación opcional de iluminación LED, lo convierte en una opción superior para señalización iluminada y dimensional. La habilidad para cortar textos y gráficos intrincados con líneas nítidas y limpias supera los métodos de fresado tradicionales, ofreciendo una estética premium. En el ámbito de Joyería y accesorios de moda El acrílico cortado con láser ha revolucionado los diseños personalizados, permitiendo la creación de aretes, colgantes, broches ligeros e incluso elementos decorativos para la ropa. La velocidad y la repetibilidad del cortador láser hacen que la producción en lotes pequeños y los artículos personalizados sean muy factibles. Las instalaciones artísticas también se benefician enormemente, permitiendo a los artistas crear complejas formas escultóricas, paneles difusores de luz en capas o delicadas composiciones abstractas donde la precisión es primordial.

Más allá de las aplicaciones estéticas, el acrílico cortado con láser es cada vez más vital en Prototipos de productos y componentes funcionales Su estabilidad dimensional y facilidad de fabricación permiten procesos de diseño iterativos rápidos. Los ingenieros y desarrolladores de productos pueden cortar rápidamente prototipos funcionales para carcasas, plantillas, accesorios y protecciones de máquinas, acelerando el ciclo de desarrollo. La capacidad de crear réplicas exactas a partir de diseños digitales garantiza la consistencia desde el prototipo hasta la producción final. Además, en entornos educativos, el acrílico cortado con láser es invaluable para crear atractivos materiales didácticos, componentes de robótica y modelos, fomentando el aprendizaje práctico y la educación STEM (Ciencia, Tecnología, Ingeniería y Matemáticas). La naturaleza transparente del acrílico también lo hace excelente para crear barreras protectoras, protectores contra estornudos y equipos de laboratorio donde la visibilidad es clave.

Consideraciones de diseño para el corte por láser

Para aprovechar al máximo el potencial del acrílico cortado con láser, ciertas consideraciones de diseño deben integrarse en la fase de conceptualización:

Compensación del corte: A medida que el rayo láser vaporiza el material, crea un corte: una pequeña cantidad de material que es removida por el láser (típicamente 0,1 mm – 0,5 mm dependiendo del material, la potencia y el enfoque). Para piezas de alta precisión, especialmente al crear componentes entrelazados, este corte debe tenerse en cuenta en el archivo de diseño. Para cortes internos, el diseño debe ser ligeramente mayor, y para cortes externos, ligeramente menor, para lograr la dimensión exacta deseada. El software a menudo tiene funciones para aplicar automáticamente la compensación de corte.

Uniones machihembradas: Para ensamblar diseños acrílicos de múltiples partes sin adhesivos (o para simplemente ayudar a la alineación para el pegado), las uniones de lengüeta y ranura son una técnica común y efectiva que se puede llevar a cabo con el corte láser. Diseñar lengüetas entrelazadas y ranuras correspondientes requiere una medición precisa, y una vez más, la compensación del kerf puede ser necesaria para lograr un ajuste perfecto. Este método es particularmente útil para crear cerramientos, cajas y formas estructurales.

Tamaño mínimo de característica: Si bien los láseres ofrecen un detalle increíble, existen límites sobre cuán pequeñas pueden ser las características cortadas sin comprometer la integridad estructural o causar una acumulación excesiva de calor. Los elementos delgados y frágiles, o los orificios más pequeños que el grosor del material, pueden ser propensos a la rotura o la fusión durante el proceso de corte. Comprender estas limitaciones es clave para diseñar piezas robustas.

Doblez y Conformado: El acrílico se puede calentar y doblar después de cortarlo. Los diseñadores pueden incorporar líneas de corte que actúen como puntos de bisagra o diseñar piezas que se puedan termoformar en complejas formas 3D después de que el patrón plano se corte con láser.

Grabado acrílico: El proceso complementario

Más allá de cortar. Grabado acrílico se erige como un proceso complementario potente, que permite añadir detalles intrincados a la superficie sin penetrar por completo el material. A diferencia del corte, donde el láser vaporiza a través del material, el grabado utiliza configuraciones de menor potencia y velocidades más altas para grabar o erosionar la superficie. El láser, en esencia, crea microfracturas o hendiduras poco profundas, que normalmente dan como resultado una apariencia blanca esmerilada en el acrílico transparente. Este contraste hace que el grabado sea perfecto para:

- Personalización: Añadir nombres, fechas o mensajes personalizados a los productos.

- Branding: **Marca:** Grabar logotipos en mercancía o señalización.

- Gráficos detallados: Crear patrones sutiles, ilustraciones o texto informativo que no se puedan recortar.

- Elementos táctiles: Añadir textura o áreas elevadas/hundidas para una experiencia sensorial.

Diferentes técnicas de grabado, como el grabado rasterizado (similar a imprimir una imagen línea por línea) y el grabado vectorial (siguiendo líneas como trazados), permiten distintos niveles de detalle y profundidad. Al combinar el corte láser preciso con un grabado acrílico intrincado, los diseñadores pueden lograr una riqueza y complejidad sin igual en sus proyectos de acrílico, liberando verdaderamente todo el potencial de la fabricación láser.

Técnicas avanzadas para el corte láser de acrílico

Habiendo dominado los fundamentos y optimizado la configuración de tu cortadora láser de acrílico, la siguiente frontera implica explorar técnicas avanzadas que desbloquean resultados verdaderamente extraordinarios. Estos métodos se extienden más allá del corte y grabado básicos para abarcar efectos especiales, ensamblajes complejos y el uso sofisticado de variados tipos de acrílico, expandiendo significativamente el panorama creativo para el corte de láminas de acrílico.

Efectos especiales con acrílico cortado con láser

Acrílico con iluminación perimetral: Una de las aplicaciones más fascinantes aprovecha las propiedades de conducción de luz del acrílico. Al grabar o cortar patrones específicos en la superficie o dentro del cuerpo de una lámina de acrílico transparente, y luego iluminar uno o más de sus bordes con LEDs, la luz queda atrapada dentro de la lámina y sale solo donde el láser ha interactuado con el material. Esto crea diseños brillantes e impresionantes que parecen flotar en el aire. Para una iluminación de borde óptima, es crucial utilizar acrílico fundido de alta calidad con bordes perfectamente claros y pulidos provenientes del corte láser. Cualquier esmerilado o derretimiento en el borde impedirá la transmisión de la luz. Los ajustes de grabado deben optimizarse para crear una perturbación superficial suficiente para que la luz se refracte hacia afuera sin ser demasiado profunda o crear un calor excesivo.

Capas para diseños 3D: Si bien el corte láser es inherentemente un proceso 2D, la superposición de múltiples láminas de acrílico cortadas con precisión permite la creación de intrincadas formas 3D, mapas topográficos, modelos arquitectónicos detallados o piezas artísticas multidimensionales. Cada capa contribuye a la profundidad general, y al variar el color y la transparencia de las láminas de acrílico, se pueden lograr impresionantes efectos visuales. Esta técnica a menudo emplea orificios de alineación cuidadosamente diseñados o juntas de lengüeta y ranura entre capas para garantizar un registro perfecto durante el ensamblaje. El software de diseño juega un papel crucial aquí, donde los modelos 3D complejos a menudo se «cortan» en capas 2D para el corte láser.

Incorporación de acrílicos de diversos colores: Más allá de los colores sólidos claros y estándar, el acrílico está disponible en una asombrosa variedad de acabados especiales que incluyen fluorescentes, pasteles, translúcidos, opacos, con infusión de brillantina e incluso láminas con efecto de «vidriera». La combinación de estos diferentes colores y opacidades en un solo diseño puede generar proyectos vibrantes y dinámicos. Sin embargo, es importante tener en cuenta que los diferentes pigmentos de color y aditivos pueden alterar ligeramente las propiedades térmicas de una lámina acrílica específica, lo que podría requerir ajustes menores en la configuración de potencia y velocidad en comparación con los acrílicos transparentes o de color sólido estándar del mismo grosor. Siempre realice pequeños cortes de prueba al introducir un nuevo material.

Técnicas de Post-Procesamiento para Resultados Mejorados

Si bien el corte por láser produce bordes excelentes, el postprocesamiento puede elevar aún más la calidad y la complejidad de sus creaciones:

Pulido: Aunque el acrílico colado cortado con láser a menudo tiene un borde «pulido a la llama», algunas aplicaciones exigen una claridad óptica absoluta o un acabado liso como un espejo. Esto se puede lograr mediante pasos de pulido adicionales.

- Pulido a la llama: Usar una llama abierta (como un soplete de propano) para derretir y suavizar rápidamente la superficie. Esto requiere práctica y un control cuidadoso para evitar el sobrecalentamiento o la deformación del acrílico. Es efectivo para piezas más gruesas.

- Pulido: Utilizando una rueda de pulido con un compuesto de pulido especializado para eliminar mecánicamente pequeñas imperfecciones y lograr un alto brillo.

- Pulido por vapor: Un método más avanzado que utiliza vapores químicos para disolver y alisar la superficie, utilizado típicamente para piezas intrincadas o superficies internas.

Termoformado: El acrílico cortado con láser puede calentarse a lo largo de una línea específica para permitir un doblado preciso. Un calentador de banda aplica calor localizado, permitiendo que el acrílico se vuelva lo suficientemente flexible para doblarse al ángulo deseado antes de enfriarse y solidificarse. Esta técnica es invaluable para crear carcasas, soportes y elementos de diseño curvos a partir de láminas planas.

Montaje de Partes Acrílicas Cortadas con Láser: Más allá de las uniones de ranura y lengüeta, varios métodos de ensamblaje aseguran construcciones robustas y estéticas.

- Adhesivos: Los cementos solventes (por ejemplo, Weld-On 4) unen químicamente el acrílico disolviendo las superficies y fusionándolas, creando uniones fuertes y virtualmente invisibles, ideales para acrílico transparente. Las aplicaciones de pegamento sobre pegamento (por ejemplo, adhesivos curados con UV) también son comunes. La sujeción adecuada y la ventilación son cruciales.

- Sujeciones: Tornillos, tuercas, pernos y separadores se utilizan frecuentemente para ensamblaje mecánico, especialmente cuando las piezas necesitan ser desmontadas, o para sujetar acrílico a otros materiales. Los agujeros cortados con láser deben ser precisos para acomodar los sujetadores sin que se produzcan grietas por tensión.

Trabajando con Acrílicos Especializados

Acrílico Espejo: Este acrílico altamente reflectante, a menudo con un respaldo metálico, requiere un manejo específico. Idealmente, el láser debería cortar con el lado espejado hacia abajo para minimizar las reflexiones que podrían dañar la lente del láser y para lograr un corte más limpio en el lado visible. Podrían ser necesarios ajustes en la potencia, ya que la capa espejada puede absorber o reflejar la energía del láser de manera diferente. Tenga cuidado con la «perforación» en la capa espejada.

Acrílico esmerilado: Diseñado para difuminar la luz, el acrílico esmerilado puede cortarse con láser de manera efectiva. La superficie esmerilada a menudo significa que las áreas grabadas podrían no mostrar tanto contraste como en el acrílico transparente, por lo que es posible que se necesiten ajustes en la potencia o velocidad del grabado para lograr el efecto deseado. Los parámetros de corte para el acrílico esmerilado son generalmente similares a los del acrílico transparente del mismo grosor.

Al adoptar estas técnicas avanzadas y comprender los matices de los acrílicos especializados, los fabricantes pueden ir más allá de los cortes básicos para crear proyectos sofisticados, multidimensionales y visualmente impactantes. La interacción de la tecnología láser de precisión con estas aplicaciones creativas realmente libera todo el potencial expresivo del acrílico cortado con láser.

Mantenimiento y seguridad para tu máquina de corte acrílico.

Asegurar la longevidad y el rendimiento constante de su máquina de corte de acrílico, aunque primordial, palidece en comparación con la absoluta necesidad de mantener un protocolo de seguridad riguroso. Operar una cortadora láser implica trabajar con láseres de alta potencia, corrientes eléctricas y materiales combustibles, lo que hace que tanto el mantenimiento rutinario como el cumplimiento inquebrantable de las normas de seguridad sean no negociables para cualquiera que participe en el corte láser de acrílico.

Prácticas esenciales de mantenimiento

El mantenimiento regular es la piedra angular del corte láser fiable y preciso. Descuidar estas rutinas puede llevar a una calidad de corte degradada, tiempo de inactividad de la máquina y reparaciones costosas.

Limpieza de ópticas: La trayectoria óptica del láser—incluyendo los espejos y la lente de enfoque—es el componente más crítico para mantener la integridad del haz y la entrega de potencia. Incluso una pequeña partícula de polvo o residuo (especialmente del vapor acrílico) puede absorber energía láser, lo que conlleva una reducción en la eficiencia de corte, distorsión del haz o daños permanentes a la óptica.

- Frecuencia: Limpie el lente diariamente o después de cada pocas horas de operación, y los espejos semanalmente o según sea necesario, dependiendo del uso y el material.

- Método: Utilice únicamente hisopos de algodón de calidad para lentes o toallitas diseñadas específicamente para óptica, junto con soluciones de limpieza óptica aprobadas (a menudo alcohol isopropílico o agua destilada). Manipule la óptica por los bordes para evitar las huellas dactilares. Nunca utilice materiales o paños abrasivos.

Verificando correas y rieles: El sistema de pórtico, responsable del movimiento preciso del cabezal láser, depende de rieles lisos y correas adecuadamente tensadas.

- Frecuencia: Inspeccionar semanalmente.

- Método: Limpiar los rieles lineales y los cojinetes con un paño sin pelusa y el lubricante apropiado según lo recomendado por el fabricante. Verificar la tensión adecuada de las correas de transmisión; deben estar tensas pero no demasiado estiradas y libres de deshilachados o daños. Las correas flojas pueden causar cortes imprecisos y efecto fantasma.

Sistema de Ventilación y Extracción de Humos Al cortar láminas acrílicas, el proceso de sublimación genera cantidades significativas de humos altamente corrosivos y tóxicos (hidrocarburos gaseosos). Un sistema de extracción de humos robusto y bien mantenido es vital tanto para la calidad del aire como para la longevidad de la máquina.

- Frecuencia: Inspeccione el extractor y las tuberías de ventilación mensualmente. Limpie los filtros o reemplácelos según las indicaciones del fabricante. También se debe verificar y limpiar regularmente el estado de la cama de corte (nido de abeja o listones) para eliminar los residuos y mantener el flujo de aire.

Limpieza de camas: La cama de corte puede acumular residuos fundidos y pequeños recortes. Una cama sucia puede provocar cortes irregulares o permitir la reflexión del láser, lo que podría dañar la parte inferior del material.

- Frecuencia: Limpiar regularmente, idealmente después de cada sesión de corte importante.

- Método: Retira los residuos y, si utilizas una cama de panal, asegúrate de que las celdas no estén obstruidas.

Limpieza General de la Máquina: Mantenga el interior y el exterior de la máquina libres de polvo y residuos. Esto incluye el tubo láser, la fuente de alimentación y la electrónica de control. Siga siempre el programa de mantenimiento y las directrices específicos del fabricante.

Precauciones de Seguridad Cruciales

La seguridad en un entorno de corte láser no se puede enfatizar lo suficiente. No adherirse a los protocolos de seguridad puede resultar en lesiones graves, incendios o daños a la propiedad.

Protección ocular: Esto es primordial. Nunca mires directamente al rayo láser ni a sus reflejos. Usa siempre gafas de seguridad láser aprobadas (con una clasificación OD adecuada para la longitud de onda de tu láser) cuando el láser esté en funcionamiento, incluso si la máquina tiene ventanas de visualización, ya que estas gafas proporcionan una capa adicional de protección. Asegúrate de que cualquier persona en las inmediaciones también use protección ocular adecuada.

Extracción de humos: Como se mencionó, cortar acrílico produce vapores peligrosos. Siempre opere el láser con el sistema de extracción de humos completamente activado. Asegúrese de que los conductos de ventilación salgan al exterior o a través de un sistema de filtración de alta eficiencia (a menudo se requieren filtros HEPA y de carbón activado). Inhalar estos vapores puede causar problemas respiratorios y otros problemas de salud.

Peligros de incendio: El acrílico es un material combustible. Si bien está diseñado para vaporizarse, si los parámetros de corte no están optimizados o si no hay suficiente asistencia de aire, puede producirse combustión localizada.

- Nunca deje la máquina desatendida durante su funcionamiento. Siempre esté presente para supervisar el proceso de corte.

- Tenga un extintor de incendios a mano: Se recomienda un extintor de CO2 o de químico seco ABC. Sepa cómo usarlo.

- Limpiar la cama de corte regularmente: Los escombros acumulados pueden ser un riesgo de incendio.

- Asistencia de aire adecuada: Garantiza que el material fundido se expulse y reduce la probabilidad de llamaradas.

Seguridad Eléctrica: «Las cortadoras láser operan con voltajes altos.»

- Nunca intente reparar componentes eléctricos internos sin formación profesional y asegurándose de que la máquina esté completamente apagada y desenchufada.

- Asegúrese de que la máquina esté correctamente conectada a tierra.

- Evite operar la máquina en ambientes húmedos.

Manipulación y Almacenamiento Responsable de Materiales

Más allá de la máquina en sí, el manejo y almacenamiento adecuados de los materiales contribuyen significativamente tanto a la seguridad como a la eficiencia.

- Área de trabajo despejada: Mantenga el área alrededor del cortador láser libre de objetos, materiales inflamables y líquidos.

- Material seguro: Asegúrese de que la lámina acrílica esté plana y colocada de forma segura en la mesa de corte para evitar movimientos durante la operación, lo que podría provocar cortes imprecisos o reflejos láser inesperados.

- Almacenamiento: Guarde las láminas de acrílico en posición horizontal para evitar que se deformen, lejos de la luz solar directa y en un entorno limpio y libre de polvo. Evite guardar el acrílico cerca de fuentes de calor o llamas abiertas. Cuando manipule láminas grandes, utilice técnicas de elevación adecuadas para evitar lesiones.

Al adherirse diligentemente a estas prácticas de mantenimiento y observar rigurosamente todas las precauciones de seguridad, garantiza no solo la longevidad y el rendimiento de su máquina de corte de acrílico, sino, lo que es más importante, el bienestar de todos los operadores y la integridad de su espacio de trabajo al producir acrílico cortado con láser.

Conclusiones

Dominar el corte láser de acrílico permite a los creadores dar vida a diseños complejos con una precisión incomparable. Al comprender la configuración de la máquina, las propiedades del material y los principios de diseño, se pueden lograr resultados excepcionales tanto en el corte como en el grabado. Este material versátil, combinado con la tecnología láser, ofrece infinitas posibilidades de innovación y expresión artística en diversas aplicaciones.

Preguntas frecuentes

Q: ¿Cuál es el principio fundamental detrás del corte láser de acrílico?

R: El corte láser de acrílico se basa en el principio de sublimación, donde un haz láser de CO2 altamente concentrado calienta rápidamente un punto diminuto en el acrílico, provocando que se transforme instantáneamente de un sólido directamente en un gas. Este proceso sin contacto crea un corte limpio y preciso (hendidura) sin abrasión ni desgarro físico.

P: ¿Por qué la asistencia de aire es crucial para un corte láser de acrílico de calidad?

A: La asistencia de aire es vital por dos razones principales: enfría la zona de corte inmediata para prevenir la fusión localizada, y sopla eficazmente el material vaporizado y los subproductos de la combustión fuera del surco de corte. Esto previene la redeposición de residuos, asegurando bordes más limpios, suaves y a menudo «pulidos a la llama», libres de escarcha o pegajosidad.

P: ¿Cuál es la diferencia entre acrílico fundido y extruido para el corte láser?

A: El acrílico colado, fabricado vertiendo monómero líquido, generalmente produce bordes más limpios y pulidos a la llama directamente de la máquina y es menos propenso a la fusión. El acrílico extruido, producido forzando plástico fundido a través de un troquel, es más rentable, pero tiene un punto de fusión más bajo, lo que lo hace más susceptible a la fusión y al rebabado durante el corte por láser. Los ajustes óptimos varían significativamente entre los dos tipos.

P: ¿Cuáles son algunos usos creativos avanzados para acrílico cortado con láser?

R: Más allá de las formas básicas, los usos avanzados incluyen diseños acrílicos con iluminación de borde (donde los patrones grabados brillan cuando los bordes están iluminados), la creación de formas 3D intrincadas mediante el apilamiento de múltiples láminas cortadas con precisión y la incorporación de diversos colores y acabados acrílicos especiales para lograr efectos visuales dinámicos.

R: ¿Cuáles son las precauciones de seguridad más importantes al operar un cortador láser para acrílico?

A: Las precauciones de seguridad primordiales incluyen el uso de gafas de seguridad láser aprobadas en todo momento, asegurarse de que el sistema de extracción de humos esté completamente activado debido a los vapores acrílicos peligrosos, nunca dejar la máquina desatendida durante el funcionamiento (debido al riesgo de incendio), tener un extintor de incendios a mano y cumplir estrictamente con las normas de seguridad eléctrica, especialmente en lo que respecta a los altos voltajes.

Suscríbete a nuestro boletín

Y disfruta de archivos de DESCARGA GRATIS, alertas de OFERTAS y consejos inspiradores.

Guía para principiantes para crear la caja perfecta con corte láser.

Guía para principiantes para crear grabados láser con ilusión 3D

Proyectos creativos de cajas cortadas con láser para cada ocasión

Archivo de grabado de tabla de charcutería – Vino y uvas png de…

€3.72El precio original era: €3.72.€2.79El precio actual es: €2.79.(25% off)

Subtítulos de Amor para San Valentín: 6 Archivos de Grabado para Tab…

€7.44El precio original era: €7.44.€5.21El precio actual es: €5.21.(30% off)

Archivo de grabado de tabla de charcutería con abeja y tarro de miel …

€3.72El precio original era: €3.72.€2.98El precio actual es: €2.98.(20% off)

Archivo de grabado láser de bandera con águila americana para tablas…

€3.72El precio original era: €3.72.€2.60El precio actual es: €2.60.(30% off)