Creación de Cajas Personalizadas Cortadas con Láser: Diseños, Materiales y Técnicas

Tiempo estimado de lectura: 15 minutos

Conclusiones clave

- La precisión es primordial. El corte láser exige medidas exactas y compensación de kerf para uniones exitosas, a diferencia de la carpintería tradicional donde se pueden lijar pequeñas discrepancias.

- Técnicas Conjuntas Diversas: Domina varias uniones como las uniones de dedos para la resistencia, las bisagras vivientes para la flexibilidad y las ranuras en T para la modularidad, seleccionando en función de las necesidades de la aplicación.

- Selección Estratégica de Materiales Elige materiales como el contrachapado de abedul báltico, el MDF o las maderas duras según consideraciones estéticas, estructurales y de costo, y prepáralos adecuadamente teniendo en cuenta el grosor y el almacenamiento.

- Optimizar la configuración del láser: Adapte la velocidad, la potencia, el enfoque y las estrategias de múltiples pasadas para diferentes componentes y materiales con el fin de lograr cortes limpios, ajustes precisos y minimizar los efectos térmicos como el quemado y la deformación.

- Funcionalidad y decoración se unen: Diseños de cajas cortadas con láser exitosos integran a la perfección la integridad estructural con el atractivo estético, a menudo incorporando elementos decorativos que cumplen una doble función o realzan el aspecto general.

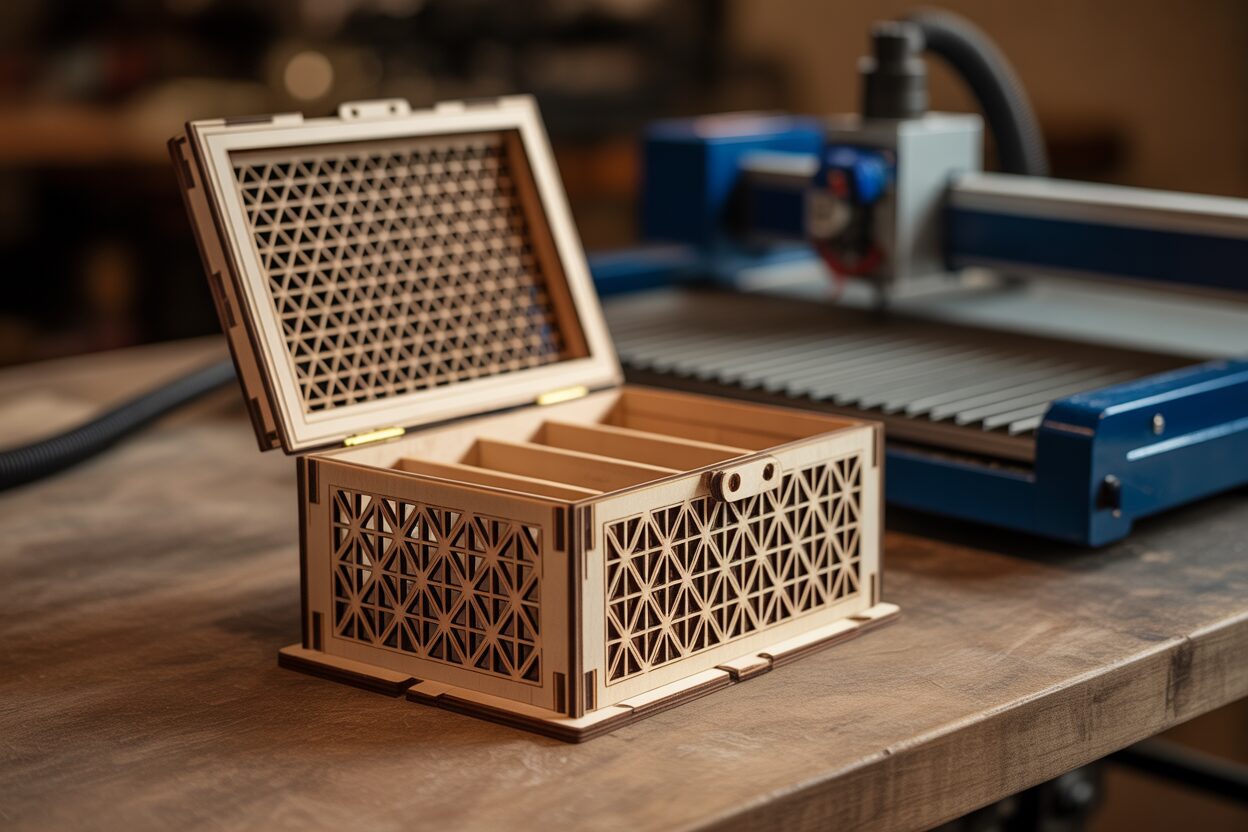

Las cajas cortadas con láser representan la combinación perfecta de funcionalidad y expresión artística en el mundo del corte láser. Desde elegantes contenedores para joyas hasta soluciones prácticas de almacenamiento, las cajas personalizadas muestran la versatilidad de la tecnología láser a la vez que crean productos con alta demanda en el mercado. Esta guía completa explora todo lo que necesitas saber sobre el diseño, corte y ensamblaje de impresionantes cajas de madera que impresionarán a tus clientes y elevarán tu portafolio de corte láser.

Comprensión de los Fundamentos del Diseño de Cajas

El Principio de Precisión

La precisión es la piedra angular de las cajas cortadas con láser exitosas. A diferencia de la carpintería tradicional, donde las discrepancias menores pueden lijarse, el corte por láser exige exactitud hasta fracciones de milímetro. Un error de 0.2 mm podría parecer insignificante en papel, pero puede resultar en uniones que no encajan entre sí o que están demasiado flojas para proporcionar integridad estructural. Al diseñar plantillas de cajas cortadas con láser personalizadas, siempre trabaje en software vectorial que permita mediciones precisas y use puntos decimales en lugar de redondear.

Variedades de Diseño de Cajas

El mundo de las cajas cortadas con láser ofrece diversas opciones de diseño para adaptarse a variadas necesidades. Las cajas simples con tapa removible representan el punto de partida para principiantes: una base con cuatro lados y una pieza superior separada. Las cajas con bisagras añaden complejidad al incorporar conexiones flexibles, típicamente usando bisagras vivientes cortadas en el mismo material o componentes de ferretería separados. Las cajas con tapa deslizante utilizan ranuras paralelas para crear un mecanismo de apertura suave, mientras que las cajas puzzle incorporan componentes interconectados que deben manipularse en secuencias específicas para abrirse.

Cada diseño de caja de madera cortada con láser requiere diferentes enfoques para las uniones y conexiones. Las juntas de dedo (también llamadas juntas de caja) proporcionan una excelente resistencia estructural para cajas rectangulares. Las juntas de cola de milano ofrecen una sujeción superior, pero exigen un corte más preciso. Los diseños de ranura y lengüeta permiten un montaje rápido sin adhesivos, lo que los hace ideales para el desarrollo de prototipos.

Consideraciones sobre el grosor del material

Uno de los errores más comunes en el diseño de cajas cortadas con láser es no tener en cuenta adecuadamente el grosor del material. A diferencia de trabajar con papel o cartón, la madera y el acrílico tienen un grosor significativo que afecta la forma en que las piezas encajan. Al diseñar juntas de caja, la profundidad de cada dedo debe coincidir precisamente con el grosor del material para crear esquinas a ras.

La mayoría del software de diseño no compensa esto automáticamente, por lo que debes ajustar las medidas manualmente. Por ejemplo, si creas una caja cuadrada de 100 mm con contrachapado de 3 mm, la longitud de corte real para cada lado sería de 94 mm (100 mm menos dos veces el grosor del material) al usar juntas a tope simples. Con las juntas de ensamble, el cálculo se vuelve más complejo ya que debes tener en cuenta el patrón de entrelazado.

Comprensión del Ajuste de Kerf

El kerf, el ancho del material que remueve el rayo láser, impacta significativamente en cuán ajustados encajan los componentes. Las cortadoras láser típicas remueven entre 0.1 y 0.3mm de material durante el corte. Para plantillas de cajas cortadas a láser personalizadas que encajen con precisión, esta pequeña cantidad importa enormemente. Al diseñar conexiones de ajuste a presión, resta el ancho del kerf del tamaño de la ranura para lograr el ajuste perfecto.

Diferentes materiales y ajustes de potencia del láser producen anchos de corte variables. Crear una pieza de prueba simple con ranuras de tamaño incremental (aumentando en 0.05 mm) ayuda a determinar el ajuste de corte exacto necesario para tu máquina y combinación de materiales específicos.

Estrategias de selección de materiales

Las propiedades del material influyen dramáticamente en las decisiones de diseño para cajas cortadas con láser. El contrachapado ofrece buena resistencia y patrones de borde atractivos, pero puede tener un grosor inconsistente. El MDF proporciona dimensiones consistentes y cortes limpios, pero carece de la belleza natural del grano de la madera. Las maderas duras ofrecen una estética superior, pero pueden requerir ajustes de potencia para evitar el quemado.

Al diseñar cajas de corte láser en madera, considera cómo el material responderá a las fuerzas de flexión. La madera contrachapada permite bisagras vivas mediante cortes kerf paralelos, mientras que el acrílico requiere doblado con calor o bisagras mecánicas. La dirección de la veta en las maderas naturales afecta tanto la resistencia como la flexibilidad, por lo que es crucial alinear tu diseño con las propiedades naturales del material.

Equilibrando función y decoración

Las cajas cortadas con láser más atractivas integran a la perfección elementos funcionales con características decorativas. Las uniones pueden diseñarse con perfiles decorativos manteniendo la integridad estructural. Los grabados en la superficie pueden seguir los contornos naturales de la caja en lugar de aparecer como elementos desconectados. Al planificar plantillas personalizadas para cajas cortadas con láser, considere cómo los recortes decorativos podrían tener un doble propósito, como la ventilación o la creación de patrones de luz interesantes.

Dominando las Juntas de Caja y Métodos de Conexión

Uniones de Dedos: La Base de la Resistencia

Las juntas de finger, también conocidas como juntas de peine, representan la piedra angular de la construcción de cajas cortadas con láser, proporcionando tanto integridad estructural como atractivo visual. La relación óptima entre el ancho del finger y el grosor del material suele estar entre 1:1 y 1.5:1. Para madera contrachapada de 3 mm, los fingers de entre 3 y 4.5 mm de ancho crean las conexiones más fuertes a la vez que mantienen un equilibrio visual. El espacio entre los fingers debe ser igual al ancho del finger para obtener la máxima resistencia, aunque las consideraciones estéticas pueden dictar variaciones.

Al diseñar uniones de caja cortadas con láser, considera los patrones de estrés en las esquinas. Las cajas que soportarán peso se benefician de un mayor número de dedos, mientras que las piezas decorativas pueden usar menos dedos, más anchos, para un impacto visual. La longitud de los dedos debe penetrar completamente a través de la pieza adyacente, extendiéndose exactamente hasta el borde exterior sin sobresalir. Para materiales propensos a la división, como maderas duras delgadas, redondea ligeramente las esquinas interiores de cada dedo (radio de 0.2-0.3mm) para distribuir el estrés de manera más uniforme.

Bisagras Vivas: Flexibilidad a Través de la Precisión

Las bisagras vivientes transforman la madera rígida en conexiones flexibles mediante patrones de corte estratégicos. El patrón más común, líneas paralelas con conexiones alternas, crea flexibilidad perpendicular a los cortes. Para un rendimiento óptimo en cajas cortadas con láser, utilice cortes que tengan entre un 80 y un 90% del grosor del material en profundidad y estén espaciados aproximadamente entre 0,5 y 1 mm, dependiendo de los requisitos de flexibilidad del material.

El ancho del corte influye significativamente en el rendimiento de las bisagras. Los cortes más anchos crean bisagras más flexibles pero reducen su durabilidad, mientras que los cortes más estrechos mantienen la resistencia pero limitan el radio de curvatura. Para las bisagras vivientes de contrachapado, oriente la veta perpendicular a la dirección de la flexión para evitar que se agrieten. Pre-flexionar las bisagras recién cortadas ayuda a romper las fibras internas sin dañar la chapa exterior, lo que aumenta la durabilidad a largo plazo en cajas funcionales cortadas con láser.

Construcción con ranuras en T y lengüetas

La construcción con ranuras en T es excelente para cajas que requieren un desmontaje frecuente o diseños modulares. La ranura en T clásica consta de una ranura de entrada estrecha que se ensancha a un canal interior más grande que captura una lengüeta correspondiente. Para un ajuste óptimo, diseñe el ancho de la lengüeta al 95-98% del ancho de la ranura en T para tener en cuenta las variaciones del material y garantizar conexiones seguras.

La construcción con lengüetas y ranuras ofrece un ensamblaje más sencillo para cajas cortadas con láser permanentes. La longitud ideal de la lengüeta equivale al grosor del material más 0,2-0,3 mm para asegurar que las lengüetas lleguen al fondo de sus ranuras sin forzar. Al diseñar las ranuras, agregue un espacio libre de 0,1-0,2 mm a la dimensión del ancho, manteniendo las medidas de profundidad exactas. Esta ligera holgura en una dimensión, junto con la precisión en la otra, crea uniones que se ensamblan fácilmente y, sin embargo, siguen siendo estructuralmente sólidas.

Uniones de ajuste a presión con compensación de kerf

Las juntas de ajuste a presión se basan en la elasticidad del material para crear conexiones mantenidas por tensión. Calcular la compensación de kerf adecuada requiere comprender el ancho de corte específico de su láser. Cree una rejilla de prueba con ranuras que varíen desde exactamente el grosor del material hasta 0,3 mm menos en incrementos de 0,05 mm. La ranura que permite una inserción firme sin forzar identifica su valor óptimo de compensación de kerf.

Diferentes materiales requieren diferentes factores de compensación. El acrílico, siendo menos indulgente, normalmente necesita una compensación precisa de 0.1-0.15mm, mientras que la compresión natural del contrachapado permite ajustes ligeramente más ajustados de 0.15-0.2mm por debajo del grosor del material. Para juntas de caja cortadas con láser utilizando técnicas de ajuste a presión, siempre ten en cuenta las variaciones en el grosor del material, especialmente en maderas naturales y contrachapado, diseñando juntas que puedan acomodar una variación de ±0.2mm.

Cierre e Integración de Hardware

Las tapas removibles se benefician de sutiles rebajes donde la dimensión interior de la tapa es 0.3-0.5mm más grande que la dimensión exterior del cuerpo de la caja, creando un pequeño labio que evita que la tapa se deslice, a la vez que permanece fácilmente removible. Para mecanismos deslizantes, cree canales paralelos con una profundidad igual al grosor de la pestaña más 0.3mm de holgura para asegurar un funcionamiento suave sin atascos.

Integrar hardware mejora las cajas cortadas con láser con características imposibles de lograr solo con el corte. Al diseñar bisagras, crea mortajas que coincidan exactamente con las dimensiones del hardware, teniendo en cuenta el espacio libre para el movimiento. Los cierres magnéticos funcionan mejor cuando se incrustan en bolsillos rebajados cortados al 90% de la profundidad del imán, permitiendo que el adhesivo los asegure al ras de la superficie. Para cierres más complejos, diseña puntos de montaje con agujeros guía 0.5 mm más pequeños que los sujetadores para permitir el autorroscado sin que se partan.

Selección de Uniones por Aplicación

Las cajas decorativas pequeñas cortadas con láser (de menos de 100 mm) se benefician de juntas de dedos simplificadas con menos dedos más anchos para mantener la integridad estructural a la vez que se simplifica el montaje. Las cajas utilitarias medianas funcionan mejor con juntas de dedos estándar en las esquinas y construcción de lengüeta y ranura para los separadores internos. Las cajas de almacenamiento grandes requieren esquinas reforzadas; considere juntas de dedos de doble capa donde cada capa se desplace en la mitad del ancho de un dedo, lo que efectivamente duplica la resistencia de la esquina.

Para cajas que requieren resistencia al agua, las juntas a inglete apretadas con tiras de refuerzo interiores proporcionan un mejor sellado que las juntas de caja cortadas con láser tradicionales. Las vitrinas se benefician de paneles frontales transparentes asegurados con juntas de ranura especializadas que ocultan los puntos de conexión detrás de los lados sólidos. Cuando la estética es primordial, considere las juntas ciegas donde los mecanismos de conexión permanecen completamente ocultos a la vista externa, logrados a través de pestañas internas colocadas con precisión que se encajan en ranuras ocultas.

Selección y Preparación de Materiales

Tipos de madera para cajas cortadas con láser

La base de cajas cortadas con láser excepcionales comienza con la selección del material adecuado. El contrachapado de abedul báltico se erige como el estándar de oro para la fabricación de cajas de precisión, con capas centrales sin huecos que crean bordes a rayas distintivos al cortarse. Disponible en grosores de 1,5 mm a 12 mm, su densidad constante permite un ancho de kerf predecible y una carbonización mínima. El contrachapado de grado aeronáutico ofrece beneficios similares con un peso más ligero, aunque a un precio superior.

El MDF (Tablero de Fibra de Densidad Media) proporciona una estabilidad dimensional inigualable y superficies de corte lisas, ideales para diseños intrincados. Su composición homogénea elimina los problemas de grano que pueden afectar la calidad del corte, lo que lo hace perfecto para cajas pequeñas cortadas con láser detalladas. Sin embargo, los bordes del MDF absorben el acabado de manera desigual y carecen de la belleza natural de la madera real. Para cajas que requieran una apariencia de borde superior, considere un núcleo de MDF con recubrimiento de chapa de madera dura.

Las maderas duras sólidas ofrecen un atractivo estético inigualable, pero presentan desafíos únicos. El cerezo produce un carbonizado mínimo y desarrolla una rica pátina con el tiempo, lo que lo hace excelente para cajas cortadas con láser de calidad de reliquia. El arce ofrece una dureza excepcional y un corte limpio, mientras que los tonos oscuros del nogal crean un contraste dramático con los detalles grabados. Cuando trabaje con maderas duras sólidas, seleccione madera aserrada radial siempre que sea posible para minimizar la deformación y garantizar un grosor uniforme.

Materiales especiales más allá de la madera

La lámina acrílica crea cajas cortadas con láser transparentes o de colores llamativas con una claridad similar al vidrio. Opta por acrílico fundido en lugar de variedades extruidas para una calidad de borde más limpia y una reducción del agrietamiento por tensión. El grosor del acrílico generalmente debe superar los 3 mm para las cajas estructurales para evitar la flexión.

El material de lámina de bambú ofrece credenciales de sostenibilidad excepcionales con patrones de grano distintivos y excelentes características de corte. Su contenido natural de sílice crea una llama mínima durante el corte, lo que resulta en bordes notablemente limpios que requieren un post-procesamiento mínimo.

La lámina de corcho produce cualidades texturales únicas, perfectas para aplicaciones decorativas o ligeras. Cuando se usa para cajas cortadas con láser, el corcho funciona mejor como un material de acento en lugar de componentes estructurales, típicamente laminado a sustratos más rígidos.

Consideraciones sobre el espesor

El grosor del material influye fundamentalmente tanto en las posibilidades de diseño como en los resultados estructurales. Para pequeñas cajas de regalo cortadas con láser de menos de 100 mm en cualquier dimensión, los materiales de 2-3 mm proporcionan suficiente resistencia a la vez que permiten detalles delicados. Las cajas de utilidad de tamaño mediano se benefician de un material de 4-5 mm, que ofrece una mayor durabilidad sin un peso excesivo. Las cajas de almacenamiento grandes requieren materiales de 6 mm o más gruesos para evitar la flexión de los paneles laterales.

La relación entre el grosor del material y el diseño de la unión es fundamental. Las juntas de dedos deben mantener un ancho mínimo de dedo aproximadamente igual al grosor del material; cualquier cosa más delgada corre el riesgo de romperse durante el montaje. Para las bisagras vivientes, los materiales más delgados (1.5-3 mm) producen resultados más flexibles, mientras que las tapas de las cajas generalmente requieren un material ligeramente más delgado que sus bases correspondientes para garantizar un ajuste adecuado.

Técnicas de Preparación de Materiales

El almacenamiento adecuado afecta fundamentalmente los resultados del corte. Almacena planchas planas con soporte uniforme para evitar que se deformen. Para los mejores materiales para cajas cortadas con láser, mantén niveles de humedad constantes entre el 35-50% y permite que los materiales se aclimaten a tu espacio de trabajo durante 24-48 horas antes de cortar.

Preparar láminas deformadas requiere intervención. Para deformaciones leves, aplique humedad suave al lado cóncavo y pese la lámina en posición plana durante la noche. La madera contrachapada gravemente deformada puede requerir humedecimiento y sujeción progresiva a superficies planas durante varios días. El MDF rara vez se recupera de una deformación significativa y debe reemplazarse.

La preparación de la superficie impacta significativamente la calidad del corte. Remueva todas las etiquetas, adhesivos y contaminantes de la superficie con alcohol isopropílico. Para maderas con grano levantado, un lijado ligero con papel de lija de grano 220 mejora la consistencia de la superficie. Aplique cinta de enmascarar de baja adherencia a las superficies propensas a manchas de humo, particularmente al crear cajas cortadas con láser de calidad de presentación.

Seguridad y Pruebas de Materiales

No todos los materiales adecuados para trabajar la madera son apropiados para el corte láser. Evite la madera tratada a presión, el PVC, el vinilo y los materiales que contengan halógenos, que producen gas de cloro tóxico al cortarse. Los materiales compuestos cuestionables deben someterse a pequeños cortes de prueba con ventilación adecuada antes de la producción completa.

Al buscar madera contrachapada desconocida, examine la calidad de los bordes para detectar huecos o capas centrales inconsistentes que puedan comprometer la resistencia de las uniones. Pruebe materiales desconocidos cortando pequeñas muestras a diferentes niveles de potencia para determinar los parámetros óptimos antes de comprometerse con la producción de cajas completas.

Estrategias de optimización de costos

La producción de material impacta significativamente la economía de las cajas cortadas con láser. Diseñe los nidos eficientemente organizando las partes con un espaciamiento mínimo (típicamente 2-3 mm entre los componentes). Oriente las partes sensibles a la veta de forma consistente para mantener la integridad estructural al tiempo que maximiza el uso de la lámina.

Para trabajos de producción, considere comprar láminas en medios o cuartos de hoja en lugar de paneles completos de 4′×8′, reduciendo el desperdicio de porciones no utilizadas. Al crear múltiples cajas, arrange los componentes de proyectos de diferentes tamaños juntos en hojas individuales para utilizar material que de otra manera se convertiría en desecho.

Obtén materiales de forma estratégica desarrollando relaciones con ebanisterías que puedan vender recortes de materiales de primera calidad a precios reducidos. Para pequeñas cajas de regalo cortadas con láser, estos restos a menudo proporcionan suficiente material a una fracción del precio minorista, manteniendo al mismo tiempo la calidad profesional.

Optimizando la configuración del láser para componentes de cajas.

Parámetros específicos del componente

El corte láser exitoso de cajas requiere ajustes específicos para cada tipo de componente. Los lados de la caja exigen precisión dimensional absoluta con bordes perpendiculares para asegurar una alineación adecuada de las juntas. Para estos elementos estructurales críticos, prioriza la entrega constante de potencia sobre la máxima velocidad de corte. Las caras exteriores típicamente se benefician de ajustes de potencia entre un 5 y un 10% más altos que los componentes interiores para contrarrestar el sutil quemado que ocurre en las superficies de primer contacto.

Las bases de las cajas a menudo contienen muescas de alineación que se acoplan con los paneles laterales, lo que requiere una precisión comparable a los cortes de ensamblaje. Sin embargo, dado que las bases frecuentemente utilizan material más grueso para el soporte estructural, aumente la potencia en aproximadamente un 15% en comparación con la configuración de los paneles laterales mientras reduce la velocidad de manera proporcional. Para tapas removibles o deslizantes, reduzca la potencia en un 3-5% con respecto a su configuración estándar para crear tolerancias ligeramente más ajustadas que garanticen un cierre seguro sin que se atasquen.

Los elementos decorativos introducen requisitos de profundidad variable dentro de componentes individuales. Al cortar patrones intrincados en las caras de las cajas, secuencia tus operaciones con cortes internos primero, seguidos por cortes del perímetro exterior. Este enfoque mantiene la estabilidad del material durante operaciones de corte complejas, evitando el desplazamiento que ocurre cuando los componentes delicados se separan de la lámina principal prematuramente.

Relación Velocidad-Potencia para Juntas Perfectas

La clave para obtener cajas cortadas con láser de calidad profesional reside en el equilibrio preciso entre la velocidad y la potencia de corte al crear los componentes de unión. En lugar de maximizar la velocidad de corte, prioriza la consistencia manteniendo la velocidad por debajo del 70% de la capacidad máxima de tu máquina, mientras ajustas la potencia para lograr un corte completo. Este enfoque proporciona una entrega de potencia más uniforme en los cambios de dirección donde las fuerzas de aceleración suelen causar variaciones.

Para uniones de dedos en contrachapado de abedul báltico de 3 mm, los parámetros iniciales podrían incluir una velocidad del 50 % con una potencia del 65 % (en una máquina de 60 W), centrándose en lograr una separación limpia sin carbonización visible en los puntos de intersección. Pruebe estos ajustes creando una pequeña unión de prueba de tres dedos, examine el ajuste y luego ajuste la potencia de forma incremental en incrementos del 2 % manteniendo la velocidad constante hasta lograr un ajuste ideal.

Las esquinas críticas donde convergen múltiples uniones requieren especial atención. Estas áreas reciben una mayor exposición acumulativa al calor, ya que el láser desacelera y cambia de dirección. Compense programando un sobrepaso de 0.1 mm (donde los vectores se extienden ligeramente más allá de sus puntos de intersección) para asegurar una separación completa a pesar de las potenciales variaciones de potencia en los cambios de dirección.

Técnicas de Optimización del Enfoque

El grosor del material impacta significativamente los requisitos de enfoque para cajas cortadas con láser. El punto focal teórico, donde la energía del láser se concentra más intensamente, generalmente debe ubicarse aproximadamente a 1/3 de la profundidad desde la superficie superior para materiales de hasta 6 mm de espesor. Esta posición crea un corte ligeramente cónico que facilita el ensamblaje de las juntas al tiempo que mantiene la integridad estructural.

Para materiales más gruesos (8mm+), considere implementar técnicas de enfoque dual donde la primera pasada utiliza la posición de enfoque estándar, seguida de una segunda pasada con el enfoque ajustado 2-3mm más profundo. Este enfoque mantiene un ancho de corte consistente a lo largo de la profundidad del material, previniendo el problemático perfil de corte trapezoidal que a menudo ocurre al cortar materiales gruesos en una sola pasada.

Verifica la optimización del enfoque examinando los bordes cortados bajo magnificación: los cortes enfocados correctamente muestran patrones de carbonización consistentes de arriba a abajo, mientras que los cortes enfocados incorrectamente muestran variaciones obvias en la densidad del carbonizado y el ancho del corte. Documenta las posiciones de enfoque óptimas para cada grosor de material utilizado en tus cajas cortadas con láser para garantizar la repetibilidad entre proyectos.

Estrategias de Pasadas Múltiples

El corte de una sola pasada funciona bien para materiales delgados y diseños de cajas simples, pero las cajas complejas cortadas con láser a menudo se benefician de enfoques de múltiples pasadas. Para materiales de más de 4 mm de grosor, programe dos pasadas al 60% de la potencia de corte máxima en lugar de una pasada al 100%. Esta estrategia reduce la acumulación de calor, minimiza el quemado y produce una calidad de borde más limpia, particularmente importante para uniones de caja visibles.

Al crear ensambles de dedos precisos, implementa una estrategia de tres pasadas: la primera pasada al 40% de potencia corta aproximadamente el 60% del material, la segunda pasada al 30% de potencia se extiende hasta el 90% de profundidad y la pasada final al 25% de potencia completa la separación con un impacto térmico mínimo. Este enfoque gradual reduce drásticamente el efecto de «explosión» en el borde inferior del material, donde el exceso de energía suele causar un quemado irregular.

Para componentes decorativos con requisitos de corte mixtos, programe pasadas de profundidad progresivas comenzando con las operaciones de grabado menos profundas y concluyendo con cortes completos. Esta secuencia mantiene la estabilidad del material durante todo el proceso al tiempo que optimiza el enfoque para cada tipo de operación.

Control de los efectos térmicos

La deformación del material durante el corte presenta un desafío importante para las cajas cortadas con láser de precisión. Minimice la distorsión térmica programando secuencias de corte que distribuyan el calor uniformemente por toda la pieza de trabajo. Alterne entre operaciones de corte en diferentes áreas en lugar de completar todos los cortes en una región antes de pasar a otra.

Para cajas con extensos recortes internos, secuencia las operaciones desde el centro hacia afuera. Este enfoque elimina el material interno (que puede atrapar calor) al principio del proceso, permitiendo una mejor disipación térmica antes de cortar componentes de unión críticos. Al crear bisagras vivas dentro de los componentes de la caja, siempre corta estos elementos sensibles al calor al final para evitar deformaciones que afectarían a los elementos estructurales adyacentes.

«Ajusta la presión del aire asistido según las características del material: mayor presión para materiales propensos a la llama (como el MDF), presión moderada para el contrachapado estándar y presión reducida para las chapas finas que podrían distorsionarse bajo un flujo de aire fuerte. Para una precisión excepcional en cajas pequeñas cortadas con láser, considera añadir una pausa de 30 segundos después de cada 25% de las operaciones de corte, permitiendo que el material se enfríe antes de continuar.»

Optimización de bisagras vivientes

La creación de bisagras vivientes funcionales requiere ajustes de parámetros específicos. Reduce la potencia al 75-80% de tu configuración de corte estándar, manteniendo la velocidad normal. Este enfoque deja una capa microscópica de material intacta en la parte inferior de cada corte, proporcionando la flexibilidad esencial para la funcionalidad de la bisagra sin comprometer la integridad estructural.

Los patrones de corte de bisagra exigen un control preciso del enfoque: ajuste el enfoque exactamente en la superficie del material en lugar de usar el estándar de 1/3 de profundidad para cortes completos. Este enfoque centrado en la superficie garantiza un ancho de ranura uniforme en todas las líneas de la bisagra, lo cual es fundamental para obtener propiedades de flexión consistentes. Para obtener la máxima durabilidad en cajas funcionales cortadas con láser, programe un grabado de doble pasada para los elementos de conexión entre los cortes de bisagra, fortaleciendo estos posibles puntos de falla.

Operación Transiciones y Documentación

Un flujo de trabajo eficiente requiere transiciones estratégicas entre las operaciones de corte y grabado. Secuencia las operaciones según los requisitos de enfoque en lugar de por componente, minimizando los ajustes de enfoque durante la producción. Programa primero todos los grabados superficiales con ajustes de enfoque idénticos, seguidos de los cortes completos agrupados por espesor de material.

Crea una biblioteca de configuración exhaustiva que documente los parámetros óptimos para cada tipo de material y grosor utilizado en tus cajas cortadas con láser. Registra el porcentaje de potencia, la velocidad, la frecuencia, la posición del enfoque y el número de pasadas tanto para las operaciones de corte como de grabado. Complementa estos registros con pequeñas muestras de prueba que demuestren resultados exitosos, creando una biblioteca de referencia física para proyectos futuros.

Al solucionar cortes incompletos, examine el borde inferior para verificar su consistencia; la separación intermitente indica fluctuaciones de energía que requieren una entrada de energía estabilizada. Aborde el carbonizado excesivo aumentando la velocidad en lugar de reducir la potencia, manteniendo suficiente energía para un corte completo y reduciendo el tiempo de permanencia. Para imprecisiones dimensionales, verifique la calibración mecánica antes de ajustar los parámetros de corte, ya que la tensión de la correa y la alineación del espejo a menudo contribuyen a problemas de precisión de maneras que los ajustes de parámetros no pueden resolver.

Conclusiones

Dominar el arte de las cajas cortadas con láser abre innumerables oportunidades creativas y de negocio. Al comprender la selección de materiales, las técnicas de unión y los principios de diseño, puedes crear piezas funcionales y hermosas que destaquen en el mercado. Ya sea que estés haciendo cajas de regalo sencillas o intrincados joyeros, las habilidades desarrolladas a través de la fabricación de cajas se transfieren a muchos otros proyectos láser. Comienza con diseños básicos y desafíate gradualmente con construcciones más complejas para construir un portafolio notable de cajas cortadas con láser.

Suscríbete a nuestro boletín

Y disfruta de archivos de DESCARGA GRATIS, alertas de OFERTAS y consejos inspiradores.

Guía para principiantes para crear la caja perfecta con corte láser.

Guía para principiantes para crear grabados láser con ilusión 3D

Proyectos creativos de cajas cortadas con láser para cada ocasión

Archivo de grabado de tabla de charcutería – Vino y uvas png de…

€3.72El precio original era: €3.72.€2.79El precio actual es: €2.79.(25% off)

Subtítulos de Amor para San Valentín: 6 Archivos de Grabado para Tab…

€7.44El precio original era: €7.44.€5.21El precio actual es: €5.21.(30% off)

Archivo de grabado de tabla de charcutería con abeja y tarro de miel …

€3.72El precio original era: €3.72.€2.98El precio actual es: €2.98.(20% off)

Archivo de grabado láser de bandera con águila americana para tablas…

€3.72El precio original era: €3.72.€2.60El precio actual es: €2.60.(30% off)